В цифровую эпоху светодиодные дисплеи играют ключевую роль в самых разных областях применения. Эта статья посвящена дозирующая машина для струйной печати: рассказывается о том, как компания решает задачи разработки дисплеев, формирует однородные светоизлучающие слои, взаимодействует с оборудованием SMT и влияет на контрастность корпусов COB/SMD. Также предлагаются лучшие инструменты для струйной печати, подчёркивая её роль в инновациях в области светодиодных дисплеев.

Оглавление

ПереключатьОсновы работы светодиодного дисплея

Принцип свечения светодиодного чипа

Светодиод (светоизлучающий диод) представляет собой полупроводниковый кристалл, обычно изготавливаемый из соединений галлия (Ga) с мышьяком (As), фосфором (P) и т. д. При подаче прямого напряжения электроны и дырки рекомбинируют внутри кристалла, излучая видимый свет. Различные полупроводниковые материалы дают разные цвета; например, арсенид-фосфид галлия излучает красный свет, а фосфид галлия — зелёный.

Композиция пикселей и отображение изображения

Светодиодный дисплей состоит из множества крошечных пикселей, каждый из которых содержит красный (R), зелёный (G) и синий (B) светодиодные кристаллы, функционирующие как миниатюрные источники света. Эти пиксели упорядоченно расположены на печатной плате (PCB), которая выполняет роль “нервной системы”, обеспечивая питание и передавая управляющие сигналы каждому светодиодному кристаллу по сложным схемам.

Во время работы система управления преобразует визуальную информацию (изображения, текст, видео) в цифровые сигналы, которые проходят через печатную плату к соответствующим микросхемам драйверов каждого пикселя. Эти микросхемы точно регулируют яркость и длительность активации микросхем R, G и B. Комбинируя эти три основных цвета различной интенсивности, например, смешивая красный и зелёный для получения жёлтого, генерируются тысячи цветов. Координированная работа пикселей обеспечивает чёткое и яркое изображение.

История светодиодов: оборудование SMT стимулирует рост промышленности

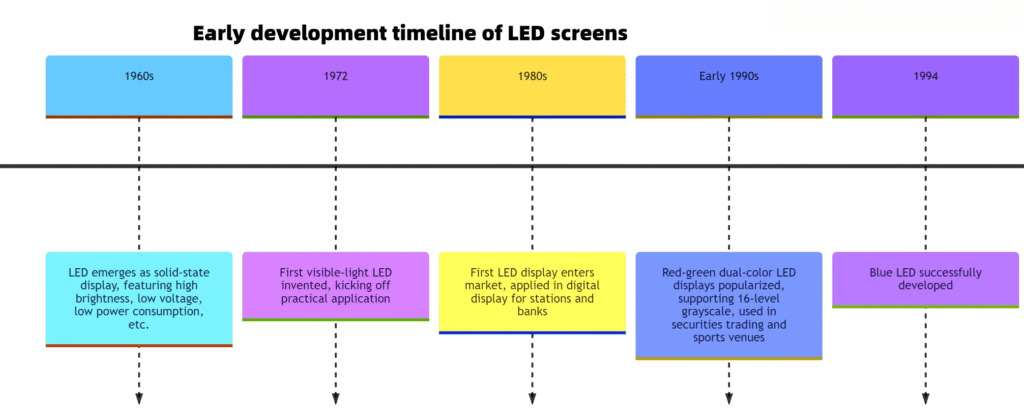

Ранние исследования и создание светодиодов

В начале XX века учёные углублялись в изучение оптоэлектронных свойств полупроводников. В 1962 году Ник Холоньяк-младший из General Electric изобрел первый практически применимый светодиод видимого света — красный излучатель. Обладая низкой яркостью и ограниченным выбором цветов, он ознаменовал начало новой эры в области освещения и отображения информации. Первоначальное производство светодиодов, основанное на ручном или полуавтоматическом креплении кристаллов к подложкам, было неэффективным и характеризовалось нестабильностью качества.

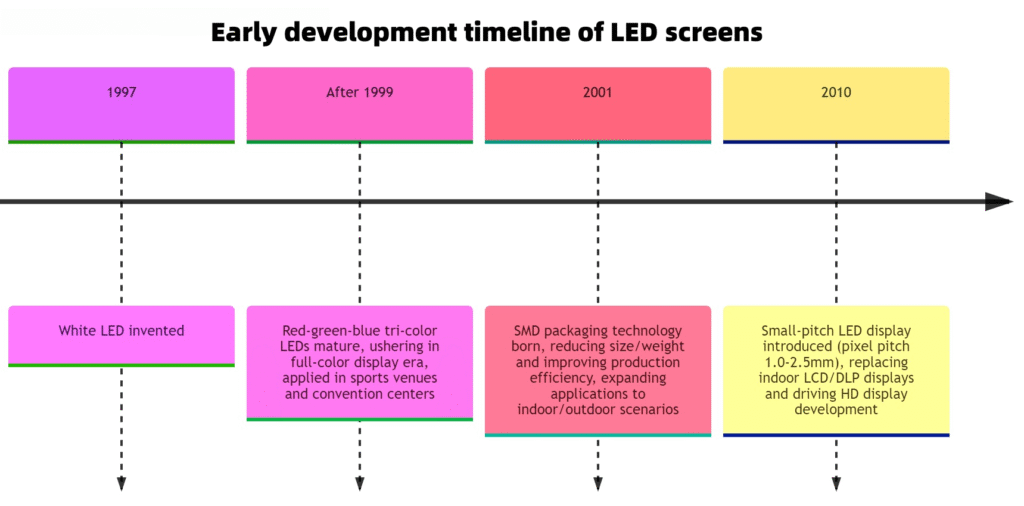

Оборудование SMT стимулирует крупномасштабное производство светодиодов

С развитием технологий и ростом спроса традиционные методы производства перестали отвечать потребностям промышленности. Появилась технология поверхностного монтажа (SMT), позволяющая точно размещать миниатюрные светодиодные чипы на печатных платах, что значительно повысило эффективность производства и качество продукции. На производственной линии SMT паяльная паста сначала равномерно наносится на контактные площадки печатной платы с помощью трафаретного принтера. Затем высокоточный манипулятор, оснащенный передовыми системами визуального распознавания, точно размещает светодиодные чипы на покрытых пастой контактных площадках с микронной точностью. Наконец, печь оплавления расплавляет паяльную пасту, создавая электрические и механические соединения между чипами и печатной платой. Этот автоматизированный процесс произвел революцию в производстве светодиодов, снизив затраты и способствуя широкому внедрению в области освещения и отображения информации.

Совместные инновации между светодиодными дисплеями и технологией SMT

Благодаря непрерывному развитию светодиодных технологий светодиодные дисплеи стали широко распространенным явлением. Спрос на дисплеи с меньшим шагом пикселя и более высоким разрешением стимулировал инновации в области оборудования для поверхностного монтажа (SMT). Например, новые машины для установки микросветодиодных чипов (размером всего несколько десятков микрометров) используют передовые технологии микроэлектромеханических систем (МЭМС) и точные алгоритмы управления движением для достижения высокоскоростной и точной установки чипов. Кроме того, распознавание изображений на основе искусственного интеллекта улучшило качество контроля качества на линии, позволяя в режиме реального времени выявлять и устранять такие проблемы, как несоосность чипов или холодная пайка, обеспечивая высокий выход годных светодиодных дисплеев.

Корпуса COB и SMD: принципы, различия и влияние

Технология SMD-корпуса

Корпус SMD (Devices для поверхностного монтажа) предполагает предварительную инкапсуляцию светодиодных кристаллов в отдельные небольшие шарики (например, красные, зелёные и синие кристаллы в пластиковой оправке) перед их пайкой на печатную плату методом поверхностного монтажа (SMT). Каждый светодиодный кристалл инкапсулируется независимо, образуя отдельные светоизлучающие модули, закреплённые на печатной плате паяными соединениями, оставляя открытыми контактные площадки.

Преимущества:

- Высокое разрешение, поддерживающее малый шаг пикселя (до 1,2 мм), идеально подходит для дисплеев высокой четкости.

- Зрелая технология с налаженной цепочкой поставок, низкими затратами и простотой обслуживания (отдельные неисправные шарики можно заменить).

- Высокая яркость, подходит для использования внутри и снаружи помещений, например, в рекламных щитах и на сценических задниках.

Недостатки:

- Меньшая стабильность; паяные соединения уязвимы к внешним воздействиям, влаге и пыли, что может привести к появлению битых пикселей.

- Плохое рассеивание тепла, поскольку независимая конструкция бортов может удерживать тепло в местах соединений.

- Видимые зазоры между пикселями на близком расстоянии, особенно на дисплеях с большим шагом.

Типичные применения:

Распространенные светодиодные дисплеи (внутренние и наружные рекламные щиты, видеостены), подсветка для бытовой электроники (например, телевизоров).

Технология упаковки COB

Технология COB (Chip on Board) предполагает прямую интеграцию нескольких светодиодных чипов (красного, зелёного, синего) на подложку печатной платы с последующей инкапсуляцией флуоресцентным клеем и защитными материалами, создавая бесшовную светоизлучающую поверхность. Технология COB предполагает отсутствие отдельных структур с шариками, а вся панель покрыта защитными материалами, например, силиконом.

Преимущества:

- Высокая надежность: отсутствие открытых соединений, отличная устойчивость к пыли, влаге и ударам, подходит для эксплуатации в суровых условиях.

- Превосходное рассеивание тепла, поскольку чипы находятся в прямом контакте с подложкой, что способствует быстрой передаче тепла.

- Однородный дисплей с непрерывной светоизлучающей поверхностью, устраняющий зазоры между пикселями и обеспечивающий плавный просмотр, особенно для дисплеев с малым шагом пикселей.

- Длительный срок службы, низкий уровень битых пикселей и сниженные затраты на обслуживание.

- Возможность достижения чрезвычайно малого шага пикселя (например, 0,9 мм, 0,7 мм, 0,43 мм).

Недостатки:

- Трудно ремонтировать; при неисправностях часто требуется замена всего модуля, что увеличивает затраты.

- Более высокие первоначальные инвестиции из-за сложных процессов и менее развитой промышленной инфраструктуры по сравнению с SMD.

- Ограниченная яркость, поскольку инкапсуляционные материалы могут влиять на эффективность освещения, что требует оптимизации для сценариев с высокой яркостью.

Типичные применения:

Высококачественные дисплеи для помещений (конференц-залы, центры управления), промышленные приложения (медицина, мониторинг безопасности), а также новейшие технологии Mini/Micro LED.

Руководство по выбору:

- Выбирайте SMD для бюджетных проектов, требований к высокой яркости или простых в обслуживании сценариев (например, наружная реклама).

- Выбирайте COB, если в первую очередь важны высокая стабильность, долговременная надежность и дисплеи с небольшим шагом (например, конференц-залы, центры мониторинга).

Проблемы разработки светодиодных дисплеев: цветовая аберрация в дисплеях с малым шагом

Цветовая аберрация на дисплеях с малым и сверхмалым шагом

По мере роста требований к качеству изображения светодиодные дисплеи с малым шагом пикселя (≤2 мм) и сверхмалым шагом пикселя (≤0,9 мм) набирают популярность благодаря высокому разрешению изображения. Однако они сталкиваются с серьёзной проблемой: цветовой аберрацией.

Основные причины цветовой аберрации

- Непостоянство светодиодных шариков: Даже в пределах одной партии светодиодные микросхемы различаются по яркости и цветовой длине волны из-за производственных ограничений. В дисплеях с малым шагом эти незначительные различия усиливаются, что приводит к неравномерной цветопередаче и яркости соседних пикселей. Это касается как COB-матриц, так и SMD-матриц; интегрированная конструкция COB-матриц может концентрировать эффект внутри модуля, в то время как отдельные микросхемы SMD могут рассеивать его по всему экрану.

- Ограничения традиционных процессов изготовления масок: В ранних светодиодных дисплеях использовались чёрные маски на печатных платах для блокировки световых зазоров и повышения контрастности. Для дисплеев с малым и сверхмалым шагом пикселов традиционное производство масок не всегда соответствовало требованиям точности. Создание тонких структур для микроскопических пикселей и обеспечение точного совмещения с шариками — сложная задача, которая приводит к плохому экранированию света, повышенному рассеянию света и усугублению цветовых различий. Интегрированная природа COB делает традиционные маски менее гибкими, в то время как SMD, хотя и более гибкий, всё ещё сталкивается с проблемами точности при малом шаге пикселов.

- Рассеивание тепла и влияние схемы управления: Высокая плотность расположения микросхем в дисплеях с малым шагом выводов приводит к концентрированному тепловому потоку. Недостаточное рассеивание тепла (lead) приводит к изменению цвета, поскольку различные области дисплея нагреваются неравномерно. Различия в схемах управления также могут приводить к неравномерности токов управления, что влияет на яркость и цвет микросхем. Технология COB, в которой микросхемы непосредственно прикреплены к печатной плате, имеет более короткий теоретический путь рассеивания тепла, но требует сложных схем отвода тепла на печатной плате. Технология SMD, в которой микросхемы соединены с помощью кронштейнов, имеет более сложный путь рассеивания тепла, и оба метода требуют тщательной оптимизации для уменьшения цветовых аберраций.

Ручная маска фона insertion

Технология впрыскивания с помощью дозирующего устройства для уменьшения цветовых аберраций в светодиодных дисплеях

Принцип работы

Прецизионное распыление чёрных или цветных чернил на печатную плату светодиодных дисплеев или между пикселями. В COB-модулях графическая струйная печать с помощью технологии печати формирует виртуальные маски между пикселями, значительно уменьшая разницу в цвете между модулями и повышая контрастность дисплея.

Решения

1. Маскировка фона

Функция: скрывает базовый цвет печатной платы, который часто приводит к несоответствию цветовых тонов на больших экранах.

Реализация: Специализированные чернила распыляются на печатную плату с помощью дозирующего/струйного оборудования, что обеспечивает равномерный цвет чернил и сводит к минимуму отклонения цвета, вызванные влиянием базового цвета печатной платы на излучение светодиодов.

2. Интегрированное формирование маски

Функция: Создает интегрированную маску между пиксельными блоками светодиодных дисплеев, особенно для корпусов COB.

Эффект: устраняет зазоры между швами и различия в цвете между модулями COB, предотвращает световые помехи между пикселями и обеспечивает равномерную цветопередачу по всему дисплею.

Технические примечания

Для оптимизации контрастности и однородности цвета обычно используются УФ-отверждаемые чернила с высоким коэффициентом поглощения света (≥99,5% при 450–700 нм).

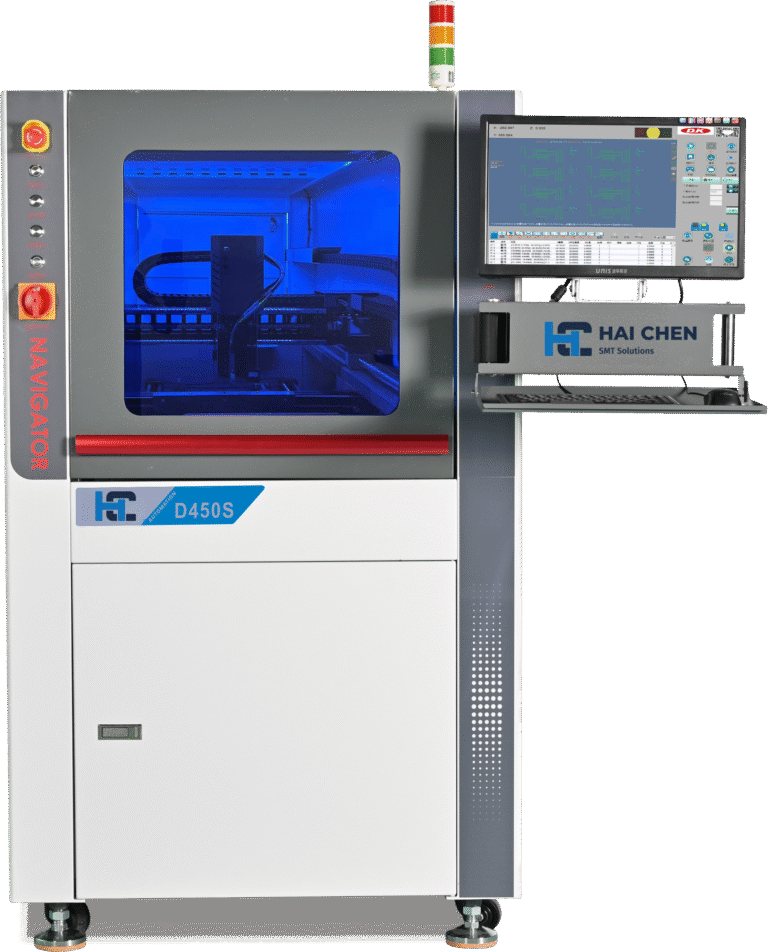

Рекомендации по оборудованию

Нажмите ссылку, чтобы узнать больше об оборудовании:Высокоскоростная прецизионная дозирующая машина D450S: основное оборудование для решения проблемы разницы в цвете на светодиодных дисплеях

Дозирование струйной печати в производстве светодиодов

При разработке светодиодных дисплеев основные проблемы включают: сверхтонкие пиксельные шаги (например, P1.2/P0.9), точное многослойное покрытие, и адаптация к сложной криволинейной поверхности:

- Испытание на сверхузком поле: Технология струйной печати решает проблему “неравномерного распределения клея и риска короткого замыкания” между близко расположенными светодиодными чипами. контроль капель на микронном уровне (Капли размером 10–50 мкм). В COB-упаковке точная струйная печать предотвращает попадание клея на электроды, повышая равномерность освещения.

- Многослойное покрытие: Для структур OLED/мини-светодиодов (излучающие слои, диэлектрические слои) технология струйной печати позволяет укладка нескольких материалов и разной толщины (например, сначала эмиссионная краска, затем диэлектрическая изоляция), что исключает проблемы “изменений толщины и смешивания цветов между слоями”, характерные для традиционного покрытия лезвий, обеспечивая чистоту цвета.

- Адаптация к криволинейной поверхности: Для гибких/нестандартных дисплеев бесконтактная струйная печать адаптируется к разнице высот поверхности, заменяя традиционное игольчатое дозирование, склонное к “царапанью и утечкам”, расширяя возможности дизайна (например, автомобильные изогнутые экраны, носимые устройства).

Равномерность светоизлучающих слоёв напрямую влияет на стабильность яркости дисплея. Технология струйной печати обеспечивает прорывы благодаря точный контроль чернил + интеллектуальные процессы:

- Контроль дисперсии чернил: Использование пьезоэлектрические клапаны для точной подачи чернил (точность повторного позиционирования ±0,02 мм) обеспечивает постоянный объем капель и размещение излучающих материалов (например, фосфорного клея, чернил с квантовыми точками), устраняя “яркие/темные пятна”, вызванные неравномерным распределением.

- Синергия сушки и отверждения: Пост-струйная печать, зональный отжиг с контролируемой температурой (например, предварительная сушка при 80 °C + полное отверждение при 120 °C) решает проблемы “усадки и смещения светового излучения”, возникающие из-за неравномерной сушки, обеспечивая однородность микроструктуры для стабильной яркости.

- Последовательность от края к центру: Позиционирование с визуальным контролем динамически регулирует параметры струйной печати (например, увеличивает объем чернил по краям для компенсации отражения подложки), обеспечивая равномерную толщину и концентрацию материала по всему экрану, устраняя эффект “яркий центр, темный края”.

Линии поверхностного монтажа (SMT) направлены на полную автоматизацию процессов “установка-нанесение-пайка-контроль”. Технология струйной печати с дозированием обеспечивает:

- Синхронизация времени и точности: Системы струйной печати интегрируются с подъемно-транспортными машинами через ПЛК-связь, инициируя нанесение клея по заранее запрограммированным траекториям (например, армирование контактной площадки печатной платы) с точностью ±20 мкм после размещения компонента, что сводит к минимуму несоосность, вызванную человеческим фактором.

- Взаимосвязь и прослеживаемость данных: Параметры струйной печати (объем, положение, скорость) интегрируются с данными SMT (информация о компонентах, профили пайки), формируя полная цепочка данных. Для дефектных партий функция обнаружения аномалий объема струйной печати позволяет быстро проанализировать первопричину.

- Гибкая адаптация производства: Поддержка быстрая смена продукта (программное переключение программ) взаимодействует с системами подачи SMT для перехода между дисплеями большого формата и дисплеями с узким шагом менее чем за 10 минут, оптимизируя многовариантное мелкосерийное производство.