Índice

Alternar1. Purpose

Estabelecer e definir o fluxo do processo e os requisitos para aplicação de revestimento conformal adesivo UV em PCBA.

Recomendação para máquina de revestimento:HC-P450S Clique para visualizar os parâmetros da máquina.

2. Âmbito de aplicação

Aplicável ao processo de revestimento conformal de placas de circuito impresso (PCBA) para todos os produtos da empresa.

3. Conteúdo

3.1 Preparação do Revestimento

Realize uma inspeção visual na placa de circuito impresso (PCBA) a ser revestida. Se houver marcas de dedos, manchas ou outros defeitos visíveis na placa, limpe-a com um agente de limpeza e aguarde a evaporação completa antes de prosseguir para o próximo processo.

3.2 Proteção para peças não pulverizáveis

3.2.1 Peças Protegidas

- Soquetes, pinos, chaves DIP, botões, potenciômetros, ambos os lados das áreas de contato para componentes a serem retrabalhados, ambos os lados dos furos metalizados para parafusos, superfície superior e superfície interna de porcas rebitadas, blocos de terminais, terminais de fios, disjuntores, soquetes de CI e CIs inseridos em soquetes de CI, buzzers, LEDs (atualmente, a pintura parcial em LEDs SMD basicamente não afeta o brilho), LCDs, baterias e outras peças com especificações especiais (sujeitas a documentos específicos para cada modelo).

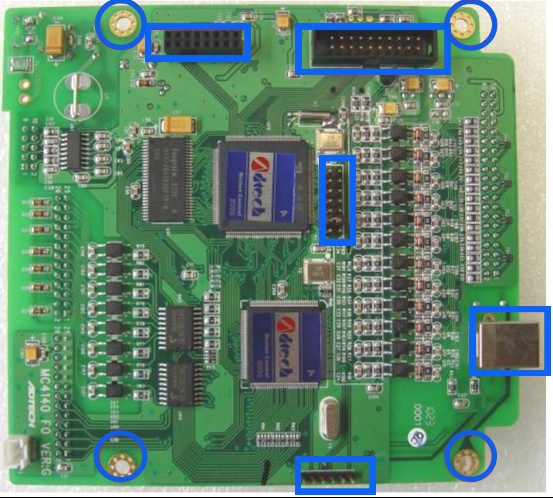

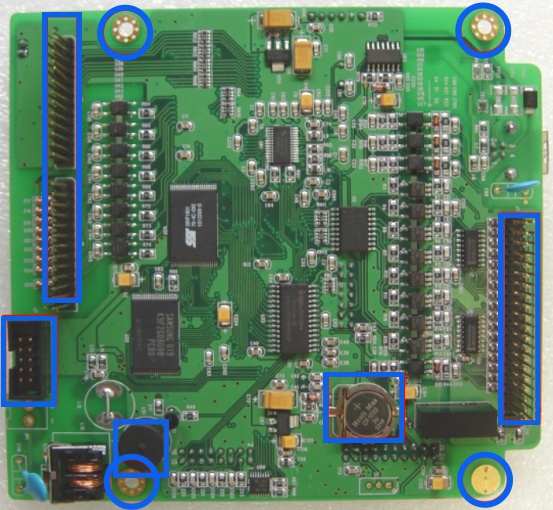

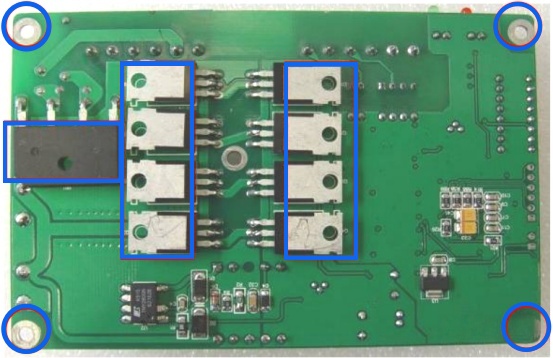

Os componentes na moldura azul não podem ser revestidos com revestimento conformal.

Os componentes na moldura azul não podem ser revestidos com revestimento conformal.

3.2.3 Precauções

- Verifique se a ferramenta apresenta vazamentos ou contaminação; em caso afirmativo, separe-a e relate o ocorrido imediatamente.

- Ao aplicar fita adesiva (ou pasta anti-solda), não cubra os códigos de barras de papel na placa ou nos componentes.

- Use uma pulseira antiestática ao aplicar/remover fita adesiva (ou pasta anti-solda).

- Proteja a placa durante o funcionamento para evitar que os componentes se inclinem ou caiam.

- Separe e identifique as placas com defeitos causados pela operação.

- Após a operação, o operador deve inspecionar as tábuas. Ao posicionar as tábuas, deixe um espaço de cerca de 1 cm entre elas e empurre o carrinho de transferência com ambas as mãos — evite empurrões violentos ou deixar o carrinho rolar livremente.

- Após a cura, utilize uma lâmpada ultravioleta para inspecionar visualmente a placa de circuito impresso (PCBA) ao remover a fita adesiva (ou pasta anti-solda) para verificar se há falhas na aplicação da tinta ou componentes SMD cobertos por fita/pasta; caso encontre algum, retoque a camada aplicada.

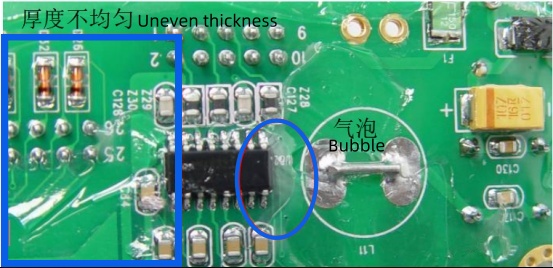

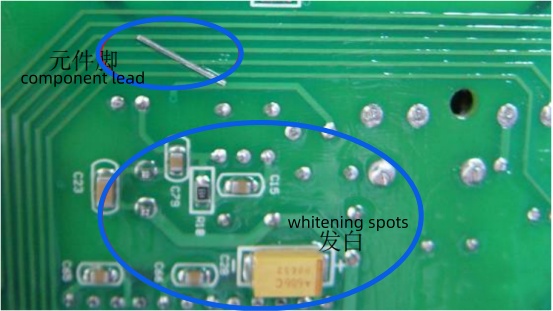

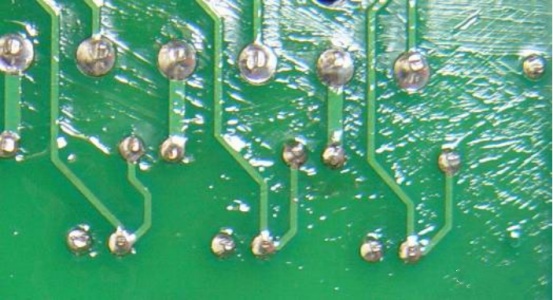

- Após a cura, utilize uma lâmpada ultravioleta para inspecionar visualmente a presença de defeitos como bolhas, manchas brancas, rugas, rachaduras, descamação ou contaminação; reporte imediatamente qualquer problema ao supervisor.

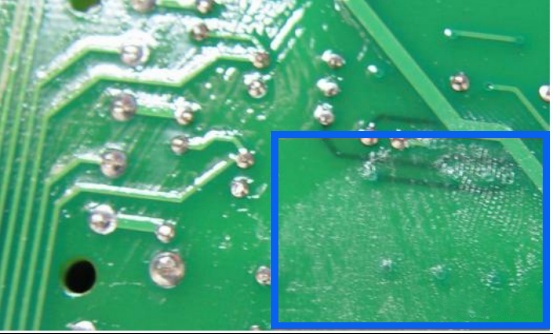

Após a aplicação com pincel, formam-se bolhas e a espessura é irregular.

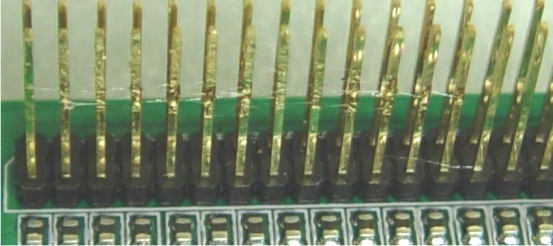

Pinos de fileira dupla contaminados com revestimento conformal

Componente leads e manchas brancas na superfície da placa de circuito impresso.

O revestimento conformal na placa de circuito impresso apresenta ondulações.

Molhamento parcial dos componentes na superfície da placa de circuito impresso.

3.3 Operação de Revestimento

3.3.1 Proteção do Operador

O operador deve usar máscara e, se possível, óculos de proteção.

3.3.2 Drenagem do Caminho do Ar

Esvazie a água do tanque de armazenamento do separador de óleo e água uma vez pela manhã e uma vez à tarde, antes de usar o produto todos os dias.

3.3.3 Mistura de Revestimentos

Antes de preparar o novo material de revestimento conformal, desligue o ar comprimido do tanque de pressão, abra a válvula de alívio de pressão para liberar a pressão interna do tanque, acione o gatilho da pistola de pulverização para que o revestimento conformal na tubulação retorne ao balde e, finalmente, abra a tampa do tanque de pressão e coloque-o na prateleira designada.

2. Para o revestimento conformal fluorescente, a proporção de mistura do revestimento para o diluente é de 5:1 em volume, sujeita ao equipamento de pulverização e aos resultados do teste de espessura da película seca. Nota: Revestimentos conformais com o mesmo código de lote devem ser usados para o mesmo lote de PCBA; a mistura é proibida.

3. Desaperte a tampa do balde de diluente, despeje uma certa quantidade de diluente em um copo medidor, aperte novamente a tampa e despeje o diluente medido no balde interno de aço inoxidável do tanque de pulverização. Recoloque o balde de diluente usado em seu lugar original.

4. Desaperte a tampa do balde de revestimento conformal e despeje o revestimento no balde interno de aço inoxidável do tanque de pulverização, que já contém a quantidade especificada de diluente. Meça o volume de revestimento com uma vareta de marcação, certificando-se de que atinja um pouco abaixo da manga termocontrátil superior da vareta.

5. Cubra o tanque de pulverização pressurizada, feche a válvula de alívio de pressão e agite lentamente a alça de mistura 10 vezes no sentido horário e 10 vezes no sentido anti-horário para misturar uniformemente o diluente e a tinta. Em seguida, ligue o ar comprimido, verifique se a pressão no tanque está em 0,4 ± 0,1 kgf/cm² e acione o gatilho até que a tinta seja expelida uniformemente para liberar a pressão do ar na tubulação.

3.3.4 Revestimento

1. Confirme se a pressão no tanque de pulverização é de 0,4 ± 0,1 kgf/cm².

2. Abra a válvula reguladora de pressão da pistola de pulverização ao máximo e, em seguida, ajuste a pressão da válvula reguladora com um manômetro conectado à pistola para 3,0–4,0 kgf/cm² (conversão: 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

3. Após pulverizar toda a placa, aplique uma camada adicional em áreas críticas, como as regiões lead dos transistores de potência nos dissipadores de calor.

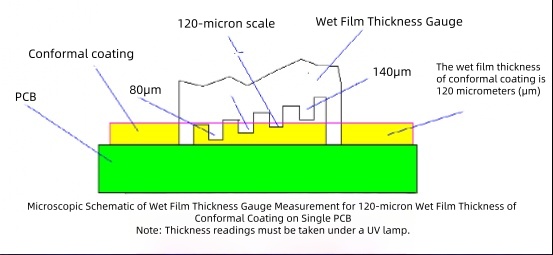

4. Ajuste a vazão da tinta usando a válvula de agulha na parte traseira da pistola. Antes de iniciar a pulverização diária, aplique a tinta em uma placa de medição metálica (conforme 4.3.4.6) e, em seguida, verifique a espessura da película úmida com um medidor de espessura de película úmida para garantir que seja ≥120 mícrons. Registre o valor no Registro de Teste de Espessura de Película Úmida. Para pintura manual, faça uma verificação pontual pelo menos a cada 2 horas; para pintura automática, a cada 4 horas. Após o uso, limpe a placa metálica com um pano umedecido em diluente e o medidor de espessura de película úmida com diluente. Os gerentes responsáveis devem verificar os registros de teste. Observação: Se o operador da pistola de pintura for trocado, repita o teste de espessura da tinta. Utilize preferencialmente um medidor de espessura de película úmida para a medição, devido à sua área de medição menor, mais adequada para medição direta na placa, conforme mostrado na figura. Leia os valores da medição sob uma lâmpada ultravioleta.

Nota: Os testes de espessura de película úmida apresentam grandes margens de erro e servem apenas como referência para o controle do processo; a qualidade da pulverização é baseada nos testes de espessura de película seca. Os testes de espessura de película úmida não são necessários para revestimento por imersão ou aplicação com pincel.

5. Empurre o carrinho de transferência com a placa de circuito impresso pintada para a posição de secagem ao ar.

6. Comece a pulverização a partir do canto superior esquerdo da placa de circuito impresso. Mova a pistola de pulverização horizontalmente da esquerda para a direita a uma velocidade uniforme com os parâmetros ajustados (usados para teste de espessura).

7. Para pulverização automática, utilize o método de sobreposição de camadas, conforme ilustrado nas figuras. Ajuste o tamanho do padrão de pulverização e a sobreposição de acordo com o equipamento específico. Após pulverizar toda a placa, aplique uma camada adicional em áreas críticas, como as regiões lead dos transistores de potência nos dissipadores de calor.

8. Inspecione a placa para verificar se a pulverização foi uniforme sob uma lâmpada ultravioleta; retoque quaisquer áreas irregulares.

9. Após a pulverização manual, deixe secar ao ar, naturalmente ou em estufa; a pulverização automática geralmente é conectada a uma linha de estufa para secagem. A superfície do filme seca à temperatura ambiente em 3 a 5 minutos.

10. Para a pulverização dupla face de placas de circuito impresso (PCBA), o princípio é o seguinte: pulverize primeiro o lado com os componentes mais altos, deixe secar ao ar por ≥20 minutos ou leve ao forno, confirme a secagem da superfície e, em seguida, vire a placa para pulverizar o lado com os componentes mais baixos. Se ambos os lados tiverem componentes SMD, apoie o lado voltado para baixo durante a pulverização manual para evitar que os componentes entrem em contato com a bandeja.

11. Após a pulverização, coloque a pistola de pintura em um suporte apropriado com o bico imerso em diluente. Adicione diluente imediatamente se necessário para garantir a imersão completa.

12. Revestimento Secundário

Devido a operações manuais não padronizadas que causam múltiplos problemas de qualidade na camada fina de revestimento, uma segunda deposição é obrigatória para a aplicação manual de revestimento por pulverização/pincel em produtos com altos requisitos de proteção. O método de revestimento é o mesmo da primeira deposição.

Para a aplicação mecânica de produtos de alta proteção, ajuste a velocidade de pulverização ou aumente a vazão do bico para atender aos requisitos de espessura, em vez de realizar uma camada secundária.

13. Teste de espessura de película úmida secundária

Mesmo método do primeiro teste de espessura de película úmida por pulverização.

14. Secagem da superfície do filme secundário

Após a pulverização manual, deixe secar ao ar, naturalmente ou em estufa; a pulverização automática geralmente é feita em linha de produção. Após a secagem superficial, o produto pode ser transferido para a película sem colisões ou atrito.

3.3.5 Revestimento com pincel

1. Prepare um recipiente adequado (por exemplo, um copo de papel descartável) para conter o revestimento conformal (não é necessário diluir para aplicação manual com pincel). Não despeje muito líquido (aproximadamente 2 horas de uso). Troque o líquido se ele ficar exposto ao ar por mais de 2 horas. Copos descartáveis não podem ser reutilizados (outros recipientes podem ser limpos e secos ao ar para reutilização).

2. Prepare um pincel macio para a aplicação do revestimento (escolha um tamanho apropriado com base nas dimensões da placa de circuito impresso e certifique-se de que o pincel tenha uma largura de aproximadamente 1 cm ou menos para áreas de borda ou locais de difícil acesso). O pincel deve ser substituído (a cada turno) ou imediatamente se as cerdas estiverem rachadas ou dispersas (afetando a qualidade do revestimento ou correndo o risco de revestir áreas não desejadas). Mergulhe o pincel macio em uma quantidade adequada de revestimento conformal (saturado, mas não escorrendo) e pincele em um ângulo de 45° em relação à superfície da placa de circuito impresso, com movimentos sobrepostos. Evite pincelar repetidamente a mesma área para evitar bolhas. Pincele lentamente para garantir que o líquido umedeça completamente a placa de circuito impresso e os componentes.

3. Após aproximadamente 2 horas de aplicação do revestimento no copo de papel, substitua o copo, despeje uma nova quantidade suficiente para 2 horas de aplicação e continue a operação.

4. Para pintura com pincel em ambos os lados, coloque a placa horizontalmente para pintar um lado, espere a superfície secar e, em seguida, pinte o outro lado (placa ainda na horizontal).

5. Placas de LED para luminárias ou placas pequenas geralmente utilizam revestimento com pincel, enquanto placas grandes utilizam preferencialmente uma máquina de revestimento conformal, conforme documentação específica para cada modelo.

3.3.6 Cura

1. A linha de revestimento utiliza um forno de cura com esteira transportadora. Após a pulverização e inspeção, o suporte da placa de circuito impresso (PCBA) entra no forno por meio de uma esteira para cura. A temperatura do forno e o tempo de cura devem ser ajustados conforme a documentação específica.

2. Ajuste a guia do forno (para alinhá-la com a guia anterior) antes de iniciar o processo e defina a temperatura do forno e a velocidade da esteira (velocidade mais rápida = tempo de cura mais curto, vice inversamente).

3. Ao sair do forno, segure as bordas do suporte com ambas as mãos, coloque-as em um carrinho de transferência e empurre-as para uma área ventilada para resfriamento a ar ou resfriamento à temperatura ambiente.

4. Use luvas de proteção ao abrir o forno ou manusear o recipiente para evitar queimaduras devido às altas temperaturas.

3.4 Inspeção, aceitação e feedback sobre problemas no revestimento

1. Após a aplicação do revestimento na placa de circuito impresso (PCBA), a cura e a remoção dos materiais de proteção, o operador deve inspecionar as áreas protegidas em busca de contaminação. Caso sejam encontrados defeitos, as áreas devem ser separadas, etiquetadas e o problema relatado imediatamente.

2. Coloque as placas finalizadas em um carrinho de transferência e mova-as para a linha de montagem ou linha de embalagem.

3.5 Teste e reparo da espessura da película seca

1. De preferência, teste a espessura da película seca na placa revestida, curada e resfriada, utilizando um medidor de espessura de película seca, conforme descrito a seguir:

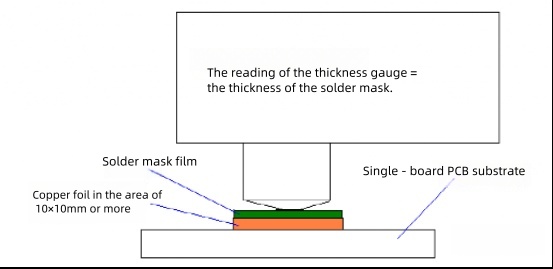

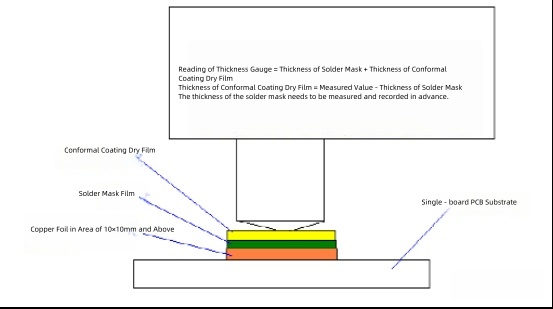

A. Antes da aplicação da máscara de solda, selecione uma área de 10×10 mm de folha de cobre na placa para testar a espessura da camada de óleo verde e registre o valor. Como a máscara de solda é aplicada por serigrafia, a espessura é consistente para o mesmo lote de PCBs. Mantenha registros dos testes de espessura para cada lote de máscara de solda de PCB, conforme mostrado na figura.

B. Na placa revestida, curada e resfriada, selecione uma área de folha de cobre de 10×10 mm para testar a espessura do material isolante (máscara de solda + revestimento conformal) e registre o valor. A espessura do revestimento conformal = este valor medido – a espessura da máscara de solda do mesmo lote de PCB. Observação: Esta medição é a espessura da camada isolante sobre a folha de cobre, que é igual à espessura do óleo verde + revestimento conformal. Se a espessura do filme seco medida exceder o requisito do Procedimento Operacional Padrão (POP), há risco de contaminação dos componentes não revestidos pelo revestimento conformal úmido. Informe imediatamente o engenheiro de ME para ajuste do fluxo da pistola de pulverização. Se a máquina com fluxo excessivo tiver contaminado componentes não revestidos, repare-os ou substitua-os; caso contrário, a máquina pode produzir produtos normais.

Para o revestimento, se a espessura não puder ser medida na placa, coloque uma placa de amostra de alumínio (a placa de medição de metal mencionada anteriormente) na bandeja onde a placa de circuito impresso será revestida. Após a cura e o resfriamento, meça a espessura da película seca na placa de alumínio com um medidor de espessura.

Requisitos:

A. Para produtos de alta proteção, aplique o produto conforme as instruções dos documentos específicos (geralmente com espessura superior a 50 mícrons).

B. Para produtos em geral, o requisito universal é espessura >30 mícrons. Para revestimento manual, teste pelo menos uma vez a cada 4 horas; para revestimento automático, uma vez a cada 8 horas.

2. Revestimento por Imersão: Mergulhe a placa de alumínio na solução de revestimento conformal por 5 segundos, retire e deixe curar. Teste a espessura da película seca na placa de alumínio, seguindo os mesmos requisitos da aplicação por aspersão.

3. Revestimento com pincel: Aplique o revestimento conformal na placa de amostra de alumínio com um pincel, seguindo o procedimento normal de operação, deixe curar e teste a espessura da película seca, com os mesmos requisitos da aplicação por pulverização.

4. Os testes de espessura de película úmida apresentam grandes erros e o serves serve apenas como referência para o controle do processo; a qualidade da pulverização é baseada na espessura da película seca.

5. Para placas onde a espessura da película seca pode ser testada diretamente, utilize os dados de teste da placa como base.

4.6 Substituição de componentes e reparo de película

Após a aplicação e cura da película, caso seja necessário substituir componentes, siga estes passos:

1. Use um ferro de soldar para dessoldar o componente normalmente e, em seguida, limpe as áreas ao redor da ilha de solda das substâncias amareladas com um pano embebido em diluente.

2. Se a dessoldagem com um ferro de soldar for difícil, primeiro esfregue o revestimento protetor da ilha de solda com um cotonete embebido em diluente para dissolvê-lo ou afiná-lo parcialmente. Em seguida, dessolde o componente com um ferro de soldar e limpe a área ao redor da ilha de solda com um pano embebido em diluente.

3. Solde o componente de substituição.

4. Aplique o revestimento na área soldada e deixe curar a superfície da película.

4.7 Precauções para o uso de revestimento conformal

1. Ao operar na sala (linha) de revestimento, siga rigorosamente as diretrizes de operação da máquina de pulverização, do forno e de outros equipamentos. Realize a manutenção e as verificações dos equipamentos conforme necessário e use luvas antiestáticas.

2. Observe a proporção de mistura do revestimento conformal com o diluente.

3. Após a aplicação do revestimento conformal e do diluente, aperte bem as tampas dos baldes e guarde-os em local ventilado e sombreado, com temperatura inferior a 30 °C, longe de chamas, fontes de energia e interferências eletromagnéticas. O local de armazenamento deve estar devidamente aterrado.

4. Verifique a data de fabricação antes de usar e não utilize produtos vencidos.

5. Caso o revestimento protetor entre em contato com a pele, lave imediatamente com água e sabão ou detergente. Em caso de ingestão, procure atendimento médico imediatamente. Se entrar em contato com os olhos, enxágue imediatamente com água, não esfregue e procure ajuda médica imediatamente.

6. Após cada aplicação a cada 24 horas, desconecte o tubo de entrada de tinta da pistola de pintura e aplique diluente pelo menos 10 vezes para evitar o entupimento causado pela cura. Desmonte e limpe a cabeça da pistola semanalmente, limpando cuidadosamente o bico e os parafusos de ajuste. Não limpe a válvula de agulha juntamente com outros componentes para evitar danos e não a utilize para perfurar objetos. Limpe a pistola de pintura completamente se não for utilizá-la por mais de 12 horas. Limpe os pincéis e ferramentas de pintura com diluente diariamente, recolhendo o líquido residual em um balde de plástico com tampa e não o descarte em locais inadequados para a preservação do meio ambiente.

7. Feche bem todos os baldes de tinta vazios e coloque-os nas áreas designadas. Baldes vazios, resíduos e líquidos residuais devem ser descartados por uma empresa profissional de tratamento de resíduos.