Na era digital, os displays de LED são essenciais em diversas aplicações. Este artigo se concentra em... máquina dispensadora de jato de tintaExplorando como a tecnologia resolve desafios de desenvolvimento de displays, molda camadas emissoras de luz uniformes, cria sinergia com equipamentos SMT e impacta os contrastes de encapsulamento COB/SMD. Também recomenda as melhores ferramentas de impressão a jato de tinta, destacando seu papel na inovação de displays de LED.

Índice

AlternarNoções básicas de operação de displays de LED

Princípio de luminescência do chip LED

O LED, abreviação de Diodo Emissor de Luz, possui um chip semicondutor, geralmente feito de compostos de gálio (Ga) com arsênio (As), fósforo (P), etc. Quando uma tensão direta é aplicada, elétrons e lacunas se recombinam dentro do chip, emitindo luz visível. Diferentes materiais semicondutores produzem cores diferentes; por exemplo, o fosfeto de arsenieto de gálio emite luz vermelha, enquanto o fosfeto de gálio produz luz verde.

Composição de pixels e exibição de imagens

Um display de LED é composto por inúmeros pixels minúsculos, cada um contendo chips de LED vermelho (R), verde (G) e azul (B), que funcionam como fontes de luz em miniatura. Esses pixels são dispostos ordenadamente em uma placa de circuito impresso (PCI), que atua como o "sistema nervoso", fornecendo energia e transmitindo sinais de controle para cada chip de LED por meio de circuitos complexos.

Durante o funcionamento, o sistema de controle converte informações visuais (imagens, texto, vídeos) em sinais digitais, que percorrem a placa de circuito impresso até os respectivos chips controladores de cada pixel. Esses chips controladores regulam com precisão o brilho e a duração da ativação dos chips R, G e B. Combinando essas três cores primárias em diferentes intensidades — como a mistura de vermelho e verde para criar o amarelo — milhares de cores são geradas. A operação coordenada dos pixels resulta em imagens nítidas e vibrantes.

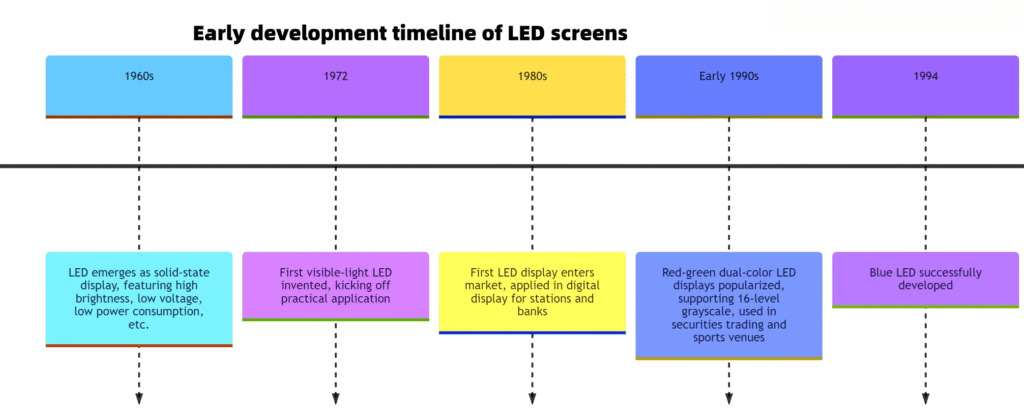

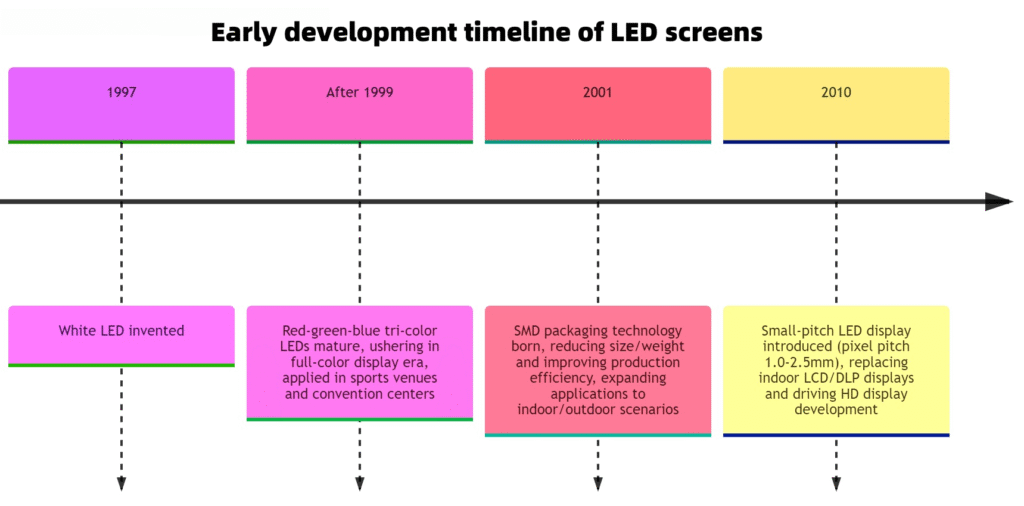

A trajetória do LED: Equipamentos SMT impulsionam o crescimento industrial

Exploração inicial e concepção dos LEDs

No início do século XX, os cientistas aprofundaram-se nas propriedades optoeletrônicas dos semicondutores. Em 1962, Nick Holonyak Jr., da General Electric, inventou o primeiro LED prático de luz visível — um diodo emissor de luz vermelha. Com baixo brilho e opções de cores limitadas, ele marcou o início de uma nova era na iluminação e nos displays. A fabricação inicial de LEDs, que dependia de métodos manuais ou semiautomatizados para fixar os chips aos substratos, era ineficiente e apresentava qualidade inconsistente.

Equipamentos SMT impulsionam a produção de LEDs em larga escala.

Com o avanço da tecnologia e o aumento da demanda, os métodos de produção tradicionais tornaram-se inacessíveis para a indústria. Surgiu então a Tecnologia de Montagem em Superfície (SMT), permitindo a colocação precisa de minúsculos chips de LED em placas de circuito impresso (PCBs), o que aumentou significativamente a eficiência da produção e a qualidade do produto. Em uma linha de produção SMT, a pasta de solda é inicialmente impressa uniformemente sobre os pads da PCB por meio de uma impressora serigráfica. Em seguida, uma máquina de pick-and-place de alta precisão, equipada com sistemas avançados de reconhecimento visual, posiciona os chips de LED sobre os pads revestidos com pasta, com precisão em nível micrométrico. Finalmente, um forno de refluxo funde a pasta de solda, estabelecendo as conexões elétricas e mecânicas entre os chips e a PCB. Esse processo automatizado revolucionou a produção de LEDs, reduzindo custos e facilitando sua ampla adoção em aplicações de iluminação e displays.

Inovação colaborativa entre displays de LED e tecnologia SMT

Com a evolução contínua da tecnologia LED, os displays de LED se tornaram comuns. A demanda por pixels menores e displays de maior resolução impulsionou a inovação em equipamentos SMT. Por exemplo, novas máquinas de pick-and-place para chips Micro LED (medindo apenas dezenas de mícrons) utilizam tecnologia avançada de Sistemas Microeletromecânicos (MEMS) e algoritmos precisos de controle de movimento para alcançar alta velocidade e posicionamento preciso dos chips. Além disso, o reconhecimento de imagem com inteligência artificial aprimorou a inspeção de qualidade em linha, permitindo a detecção e correção em tempo real de problemas como desalinhamento de chips ou soldagem fria, garantindo alta produtividade na produção de displays de LED.

Embalagem COB vs. SMD: Princípios, Diferenças e Impactos

Tecnologia de encapsulamento SMD

A tecnologia SMD (Surface Mounted Devices) consiste em pré-encapsular chips de LED em pequenas esferas individuais (por exemplo, integrando chips vermelhos, verdes e azuis em um suporte de plástico) antes de soldá-los a uma placa de circuito impresso (PCB) usando a tecnologia SMT. Cada esfera de LED é encapsulada independentemente, formando unidades emissoras de luz separadas, fixadas à PCB por meio de juntas soldadas, deixando as áreas de contato expostas.

Vantagens:

- Alta resolução, compatível com espaçamento de pixels pequeno (até 1,2 mm), ideal para telas de alta definição.

- Tecnologia consolidada com uma cadeia de suprimentos bem estabelecida, custos mais baixos e fácil manutenção (as esferas defeituosas podem ser substituídas individualmente).

- Alto brilho, adequado para aplicações internas e externas, como outdoors e cenários de palco.

Desvantagens:

- Menor estabilidade; as juntas soldadas são vulneráveis a forças externas, umidade e poeira, podendo causar pixels mortos.

- Má dissipação de calor, pois o design com cordões independentes pode reter calor nas juntas.

- Lacunas visíveis entre pixels a curta distância, especialmente em telas com espaçamento maior entre os pixels.

Aplicações típicas:

Displays de LED comuns (outdoors internos/externos, videowalls), retroiluminação para eletrônicos de consumo (ex.: TVs).

Tecnologia de embalagem COB

A tecnologia COB (Chip on Board) integra diretamente múltiplos chips de LED (vermelho, verde e azul) no substrato da placa de circuito impresso (PCB), seguido por encapsulamento com cola fluorescente e materiais protetores, criando uma superfície emissora de luz uniforme. Sem estruturas de microesferas individuais, a tecnologia COB apresenta ligação direta do chip ao substrato, com todo o painel coberto por materiais protetores como silicone.

Vantagens:

- Alta confiabilidade; sem juntas expostas, oferecendo excelente resistência à poeira, umidade e impactos, adequado para ambientes agressivos.

- Dissipação de calor superior, pois os chips estão em contato direto com o substrato, facilitando a rápida transferência de calor.

- Tela uniforme com superfície contínua de emissão de luz, eliminando espaços entre pixels e proporcionando uma experiência de visualização suave, especialmente em telas com espaçamento reduzido entre os pixels.

- Longa vida útil com baixas taxas de pixels mortos e custos de manutenção reduzidos.

- Capacidade de alcançar espaçamento entre pixels extremamente pequenos (por exemplo, 0,9 mm, 0,7 mm, 0,43 mm).

Desvantagens:

- Difícil de reparar; em caso de defeitos, muitas vezes é necessário substituir todo o módulo, o que aumenta os custos.

- Maior investimento inicial devido a processos complexos e infraestrutura industrial menos madura em comparação com a SMD.

- A luminosidade limitada dos materiais de encapsulamento pode afetar a eficiência luminosa, exigindo otimização para cenários de alta luminosidade.

Aplicações típicas:

Telas de alta qualidade para ambientes internos (salas de conferência, centros de comando), aplicações industriais (médicas, monitoramento de segurança) e tecnologias Mini/Micro LED de ponta.

Guia de Seleção:

- Escolha SMD para projetos com orçamento limitado, requisitos de alto brilho ou cenários de fácil manutenção (por exemplo, publicidade exterior).

- Opte pela tecnologia COB quando priorizar alta estabilidade, confiabilidade a longo prazo e telas com espaçamento reduzido entre pixels (por exemplo, salas de conferência, centros de monitoramento).

Desafios no desenvolvimento de displays de LED: aberração cromática em displays de passo reduzido.

Aberração cromática em telas de passo pequeno e ultrapequeno

Com o aumento das exigências de qualidade visual, os displays de LED de pequeno espaçamento (≤2 mm) e ultrapequeno espaçamento (≤0,9 mm) estão ganhando popularidade por suas imagens de alta resolução. No entanto, eles enfrentam um problema significativo: a aberração cromática.

Causas principais da aberração cromática

- Inconsistência dos LEDsMesmo dentro do mesmo lote de produção, os LEDs variam em brilho e comprimento de onda de cor devido a limitações de fabricação. Em telas com espaçamento reduzido entre pixels, essas pequenas diferenças são amplificadas, resultando em cores e brilho inconsistentes entre pixels adjacentes. Tanto os LEDs COB quanto os SMD são afetados; o design integrado dos COBs pode concentrar o impacto dentro de um módulo, enquanto os LEDs independentes dos SMDs podem dispersar o efeito pela tela.

- Limitações dos processos tradicionais de fabricação de máscarasOs primeiros displays de LED utilizavam máscaras pretas em PCBs para bloquear a passagem de luz e aumentar o contraste. Para displays com espaçamento pequeno – e ultrapequeno – entre pixels, a fabricação tradicional de máscaras enfrenta dificuldades para atender aos requisitos de precisão. Criar estruturas finas para pixels com espaçamento minúsculo e garantir o alinhamento preciso com os microesferas é um desafio, resultando em baixa proteção contra a luz, maior dispersão luminosa e diferenças de cor acentuadas. A natureza integrada dos COBs torna as máscaras tradicionais menos adaptáveis, enquanto os SMD, embora mais ajustáveis, ainda enfrentam desafios de precisão em espaçamentos pequenos.

- Dissipação de calor e efeitos no circuito de acionamentoA alta densidade de microesferas em telas de passo pequeno causa concentração de calor. A dissipação de calor inadequada pode levar a alterações de cor, já que diferentes áreas da tela aquecem de forma desigual. Variações nos circuitos de acionamento também podem resultar em correntes de acionamento inconsistentes, afetando o brilho e a cor das microesferas. A tecnologia COB, com chips diretamente conectados à placa de circuito impresso (PCB), possui um caminho teórico de dissipação de calor mais curto, mas requer projetos sofisticados de dissipação de calor na PCB. A tecnologia SMD, com microesferas conectadas por meio de suportes, possui um caminho de dissipação de calor mais complexo, e ambos os métodos exigem otimização cuidadosa para mitigar a aberração cromática.

Máscara de fundo manual em sertion

Tecnologia de injeção em máquinas de dispensação para mitigar a aberração cromática em displays de LED.

Princípio de funcionamento

Aplicação precisa de tintas pretas ou coloridas por pulverização na placa de circuito impresso (PCB) de displays de LED ou entre pixels. Para módulos COB, a impressão a jato de tinta cria máscaras virtuais entre os pixels, reduzindo significativamente a diferença de cores entre os módulos e aumentando o contraste da tela.

Soluções

1. Máscara de fundo

Função: Cobre a cor base da placa de circuito impresso (PCB), que frequentemente causa inconsistências na tonalidade das cores em telas grandes.

Implementação: Tintas especiais são pulverizadas na placa de circuito impresso (PCB) usando equipamentos de dispensação/jato de tinta para garantir uma cor uniforme da tinta, minimizando as variações de cor causadas pela cor base da PCB que afetam a emissão do LED.

2. Formação de máscara integrada

Função: Cria uma máscara integrada entre as unidades de pixel dos displays de LED, especialmente para encapsulamentos COB.

Efeito: Corrige falhas nas junções e diferenças de cor entre os módulos COB, previne a interferência de luz entre os pixels e garante consistência de cor uniforme em toda a tela.

Notas técnicas

Tintas curáveis por UV com alta absorção de luz (≥99,5% a 450-700nm) são normalmente usadas para otimizar o contraste e a uniformidade da cor.

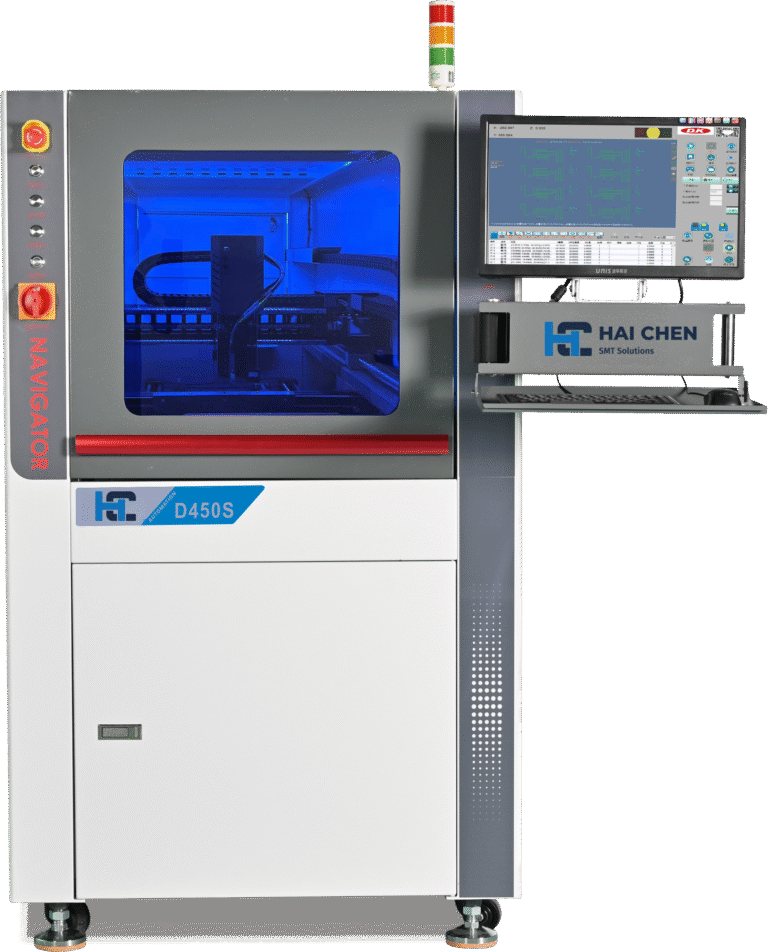

Recomendações de equipamentos

Clique no link para saber mais sobre o equipamento:Máquina de dispensação de alta velocidade e precisão D450S: Equipamento essencial para solucionar diferenças de cor em displays de LED.

Impressão a jato de tinta na fabricação de LEDs

No desenvolvimento de displays de LED, os principais desafios incluem: espaçamento de pixels ultracurto (ex.: P1,2/P0,9), revestimento multicamadas precisoe adaptação complexa de superfícies curvas:

- Desafio de inclinação ultraestreitaA tecnologia de jato de tinta com dispensador resolve o problema da "distribuição irregular de cola e dos riscos de curto-circuito" entre chips de LED muito próximos. controle de gotículas em nível micrométrico (Gotículas de 10 a 50 μm). Para embalagens COB, a impressão a jato de tinta precisa evita o transbordamento de cola nos eletrodos, melhorando a consistência da iluminação.

- Revestimento multicamadasPara estruturas OLED/mini LED (camadas emissoras, camadas dielétricas), a tecnologia de jato de tinta permite empilhamento multimaterial e multiespessura (por exemplo, tinta emissiva primeiro, depois isolamento dielétrico), eliminando os problemas de "variações de espessura e mistura de cores entre camadas" da aplicação tradicional com lâmina, garantindo a pureza da cor.

- Adaptação de Superfície CurvaPara telas flexíveis/irregulares, a impressão a jato de tinta sem contato se adapta às diferenças de altura da superfície, substituindo a dispensação tradicional por agulha, propensa a arranhões e vazamentos, e ampliando as possibilidades de design (por exemplo, telas curvas automotivas, dispositivos vestíveis).

A uniformidade das camadas emissoras de luz impacta diretamente a consistência do brilho da tela. A tecnologia de jato de tinta por dispensação alcança avanços significativos por meio de Controle preciso de tinta + processos inteligentes:

- Controle de dispersão de tintaUtilizando Válvulas piezoelétricas para dosagem precisa de tinta (Precisão de posicionamento repetitivo de ±0,02 mm), garante volume de gota consistente e colocação uniforme de materiais emissores (por exemplo, cola de fósforo, tinta de ponto quântico), eliminando "pontos claros/escuros" causados por distribuição irregular.

- Sinergia entre secagem e curaPós-impressão a jato de tinta, recozimento zonal com temperatura controlada (Ex.: pré-cozimento a 80°C + cura completa a 120°C) resolve problemas de "encolhimento e alteração da emissão de luz" decorrentes da secagem irregular, garantindo uniformidade microestrutural para um brilho estável.

- Consistência da borda ao centro: Posicionamento guiado por visão Ajusta dinamicamente os parâmetros de impressão a jato de tinta (por exemplo, aumenta o volume de tinta nas bordas para compensar a reflexão do substrato), garantindo espessura e concentração de material uniformes em toda a tela, eliminando os efeitos de "centro claro e bordas escuras".

As linhas de produção SMT visam a automação completa nas etapas de "posicionamento, dispensação, soldagem e inspeção". A tecnologia de jato de tinta para dispensação contribui para isso por meio de:

- Sincronização de tempo e precisãoOs sistemas de jato de tinta se integram com máquinas de coleta e posicionamento por meio de Comunicação PLC, iniciando a aplicação de cola ao longo de trajetórias pré-programadas (por exemplo, reforço de pads em PCBs) com precisão de ±20μm após a colocação dos componentes, minimizando o desalinhamento induzido por erro humano.

- Interconectividade e rastreabilidade de dadosOs parâmetros de jato de tinta (volume, posição, velocidade) são integrados aos dados SMT (informações do componente, perfis de soldagem), formando um cadeia de dados completa. Para lotes defeituosos, as anomalias de volume de jato de tinta permitem uma análise rápida da causa raiz.

- Adaptação flexível da produçãoSuporte para trocas rápidas de produtos A comutação de programas controlada por software (software-driven program switching) colabora com os sistemas de alimentação SMT para fazer a transição entre displays de grande formato e de passo estreito em menos de 10 minutos, otimizando a produção de pequenos lotes com múltiplas variedades.