In het digitale tijdperk zijn LED-displays essentieel in diverse toepassingen. Dit artikel richt zich op dispensermachine inkjet: onderzoekt hoe het oplossingen biedt voor uitdagingen op het gebied van displayontwikkeling, uniforme lichtgevende lagen vormt, synergetisch werkt met SMT-apparatuur en COB/SMD-verpakkingscontrasten beïnvloedt. Het beveelt ook de beste inkjettools aan en benadrukt de rol ervan in de innovatie van led-displays.

Inhoudsopgave

SchakelaarDe basisprincipes van de werking van LED-schermen

LED-chip luminescentieprincipe

LED, een afkorting voor Light Emitting Diode, bestaat uit een halfgeleiderchip, meestal gemaakt van verbindingen van gallium (Ga) met arseen (As), fosfor (P), enz. Wanneer er een doorlaatspanning wordt aangelegd, recombineren elektronen en gaten binnen de chip en zenden zichtbaar licht uit. Verschillende halfgeleidermaterialen produceren verschillende kleuren; galliumarsenidefosfide straalt bijvoorbeeld rood licht uit, terwijl galliumfosfide groen licht produceert.

Pixelcompositie en beeldweergave

Een led-scherm bestaat uit talloze kleine pixels, elk met rode (R), groene (G) en blauwe (B) led-chips, die fungeren als miniatuurlichtbronnen. Deze pixels zijn netjes gerangschikt op een printplaat (PCB), die fungeert als het "zenuwstelsel" en via ingewikkelde circuits stroom levert en stuursignalen naar elke led-chip stuurt.

Tijdens de werking zet het besturingssysteem visuele informatie (afbeeldingen, tekst, video's) om in digitale signalen, die via de printplaat naar de bijbehorende driverchips van elke pixel gaan. Deze driverchips regelen nauwkeurig de helderheid en activeringsduur van de R-, G- en B-chips. Door deze drie primaire kleuren met verschillende intensiteiten te combineren – bijvoorbeeld door rood en groen te mengen tot geel – worden duizenden kleuren gegenereerd. Gecoördineerde pixelwerking resulteert in heldere, levendige beelden.

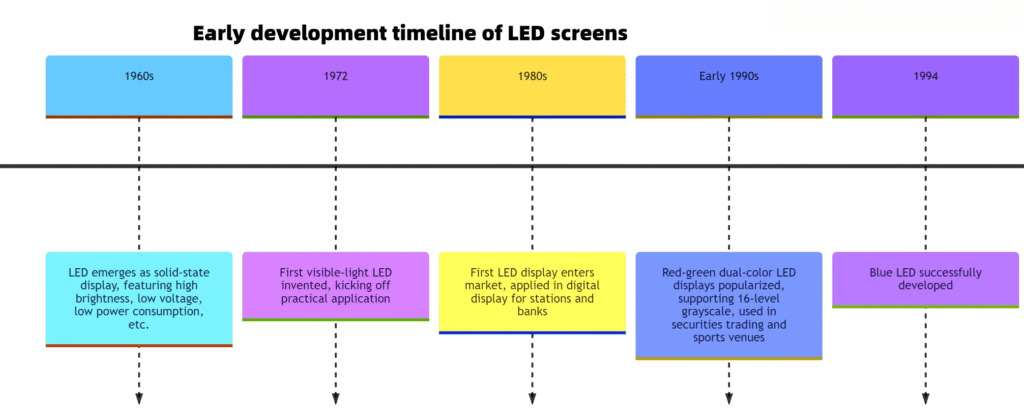

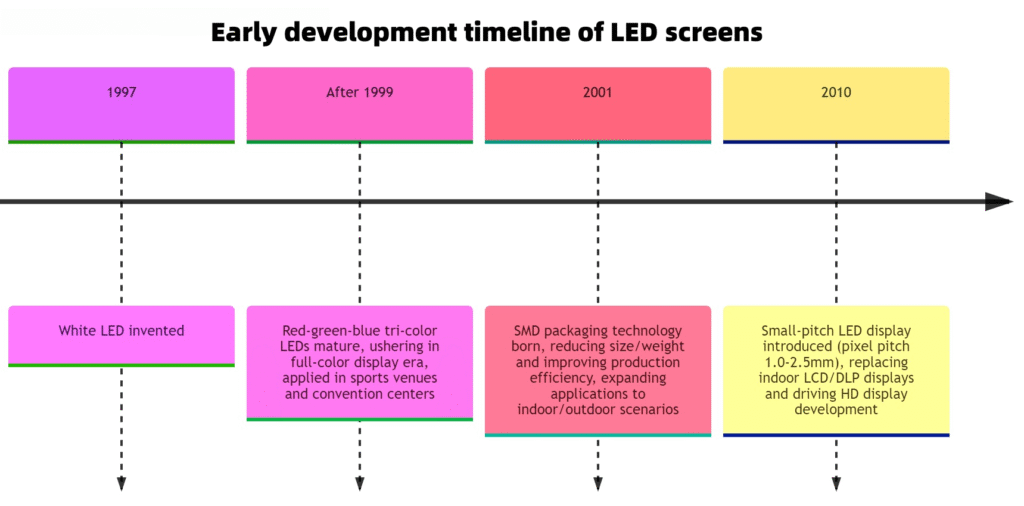

De reis van LED: SMT-apparatuur stimuleert industriële groei

Vroege verkenning en introductie van LED's

Begin 20e eeuw verdiepten wetenschappers zich in de opto-elektronische eigenschappen van halfgeleiders. In 1962 vond Nick Holonyak Jr. van General Electric de eerste praktische led uit die zichtbaar licht produceerde: een rode diode. Met zijn lage helderheid en beperkte kleurmogelijkheden markeerde dit het begin van een nieuw tijdperk in verlichting en displays. De eerste productie van leds, die afhankelijk was van handmatige of semi-geautomatiseerde methoden om chips op substraten te bevestigen, was inefficiënt en inconsistent in kwaliteit.

SMT-apparatuur stuurt grootschalige LED-productie aan

Naarmate de technologie vorderde en de vraag toenam, konden traditionele productiemethoden niet langer voldoen aan de industriële behoeften. Surface Mount Technology (SMT) ontstond, waardoor het mogelijk werd om minuscule led-chips nauwkeurig op printplaten te plaatsen, wat de productie-efficiëntie en productkwaliteit aanzienlijk verbeterde. In een SMT-productielijn wordt soldeerpasta eerst gelijkmatig op de printplaatpads gedrukt met behulp van een zeefdrukker. Vervolgens positioneert een uiterst nauwkeurige pick-and-place-machine, uitgerust met geavanceerde visuele herkenningssystemen, de led-chips nauwkeurig op de met pasta bedekte pads met een precisie van micronniveau. Ten slotte smelt een reflowoven de soldeerpasta, waardoor elektrische en mechanische verbindingen tussen de chips en de printplaat tot stand komen. Dit geautomatiseerde proces revolutioneerde de led-productie, verlaagde de kosten en vergemakkelijkte brede acceptatie in verlichtings- en displaytoepassingen.

Samenwerking tussen LED-schermen en SMT-technologie

Met de voortdurende evolutie van LED-technologie zijn LED-displays mainstream geworden. De vraag naar kleinere pixelafstanden en displays met een hogere resolutie heeft innovatie in SMT-apparatuur gestimuleerd. Zo maken nieuwe pick-and-place-machines voor micro-LED-chips (met afmetingen van slechts enkele tientallen micrometers) gebruik van geavanceerde MEMS-technologie (Micro-Electro-Mechanical Systems) en nauwkeurige bewegingsbesturingsalgoritmen om chips snel en nauwkeurig te plaatsen. Bovendien heeft AI-gestuurde beeldherkenning de kwaliteitscontrole in de productielijn verbeterd, waardoor problemen zoals een verkeerde uitlijning van chips of koud solderen in realtime kunnen worden gedetecteerd en gecorrigeerd. Dit garandeert een productie met een hoge opbrengst van LED-displays.

COB versus SMD-verpakking: principes, verschillen en gevolgen

SMD-verpakkingstechnologie

SMD (Surface Mounted Devices)-verpakking omvat het vooraf inkapselen van led-chips in individuele kleine kralen (bijvoorbeeld door rode, groene en blauwe chips in een kunststof beugel te integreren) voordat ze met behulp van SMT op een printplaat worden gesoldeerd. Elke led-kraal wordt onafhankelijk ingekapseld, waardoor afzonderlijke lichtgevende eenheden ontstaan die via soldeerverbindingen aan de printplaat worden bevestigd, waardoor de pads bloot komen te liggen.

Voordelen:

- Hoge resolutie, ondersteuning voor kleine pixelafstanden (tot 1,2 mm), ideaal voor displays met hoge definitie.

- Volwassen technologie met een goed gevestigde toeleveringsketen, lagere kosten en eenvoudig onderhoud (individuele defecte kralen kunnen worden vervangen).

- Hoge helderheid, geschikt voor binnen- en buitentoepassingen, zoals reclameborden en toneelachtergronden.

Nadelen:

- Minder stabiliteit; gesoldeerde verbindingen zijn kwetsbaar voor externe krachten, vocht en stof, waardoor dode pixels kunnen ontstaan.

- Slechte warmteafvoer omdat het onafhankelijke kraalontwerp warmte bij de verbindingen kan vasthouden.

- Zichtbare pixelafstanden op korte afstand, vooral bij beeldschermen met grotere pixelafstanden.

Typische toepassingen:

Gangbare LED-schermen (binnen- en buitenreclameborden, videowanden), achtergrondverlichting voor consumentenelektronica (bijv. tv's).

COB-verpakkingstechnologie

COB (Chip on Board) integreert meerdere ledchips (rood, groen, blauw) direct op het PCB-substraat, gevolgd door inkapseling met fluorescerende lijm en beschermende materialen, waardoor een naadloos lichtgevend oppervlak ontstaat. Zonder individuele kraalstructuren is COB direct verbonden met het substraat, waarbij het gehele paneel bedekt is met beschermende materialen zoals siliconen.

Voordelen:

- Hoge betrouwbaarheid; geen blootliggende verbindingen; uitstekende stof-, vocht- en stootbestendigheid; geschikt voor zware omstandigheden.

- Superieure warmteafvoer omdat de chips in direct contact staan met het substraat, waardoor een snelle warmteoverdracht mogelijk is.

- Uniforme weergave met een doorlopend lichtgevend oppervlak, waardoor pixelafstanden worden geëlimineerd en een vloeiende kijkervaring wordt geboden, vooral bij displays met een kleine pitch.

- Lange levensduur met lage pixeldefecten en lagere onderhoudskosten.

- Mogelijkheid om extreem kleine pixelafstanden te bereiken (bijv. 0,9 mm, 0,7 mm, 0,43 mm).

Nadelen:

- Moeilijk te repareren. Bij storingen is vaak vervanging van de gehele module noodzakelijk, wat de kosten verhoogt.

- Hogere initiële investering vanwege complexe processen en minder volwassen industriële infrastructuur vergeleken met SMD.

- Beperkte helderheid omdat inkapselingsmaterialen de lichtopbrengst kunnen beïnvloeden, waardoor optimalisatie vereist is voor scenario's met hoge helderheid.

Typische toepassingen:

Hoogwaardige indoor displays (conferentieruimtes, commandocentra), industriële toepassingen (medisch, beveiligingsmonitoring) en geavanceerde Mini/Micro LED-technologieën.

Selectiegids:

- Kies SMD voor budgetbewuste projecten, projecten met hoge helderheidsvereisten of scenario's met eenvoudig onderhoud (bijvoorbeeld buitenreclame).

- Kies voor COB als u prioriteit geeft aan hoge stabiliteit, betrouwbaarheid op de lange termijn en kleine displays (bijvoorbeeld in vergaderruimten en controlecentra).

Uitdagingen bij de ontwikkeling van LED-schermen: kleurafwijkingen bij schermen met een kleine beeldhoek

Kleurafwijkingen bij kleine en ultrakleine beeldschermen

Naarmate de eisen aan visuele kwaliteit toenemen, winnen led-schermen met een kleine pixelgrootte (pixelgrootte ≤ 2 mm) en een ultrakleine pixelgrootte (≤ 0,9 mm) aan populariteit vanwege hun hoge resolutie. Ze kampen echter met een belangrijk probleem: kleurafwijking.

Grondoorzaken van kleurafwijkingen

- Inconsistentie van LED-kralenZelfs binnen dezelfde productiebatch variëren led-beads in helderheid en kleurgolflengte als gevolg van productiebeperkingen. Bij displays met een kleine pitch worden deze kleine verschillen vergroot, wat resulteert in inconsistente kleuren en helderheid tussen aangrenzende pixels. Zowel COB als SMD worden beïnvloed; het geïntegreerde ontwerp van COB kan de impact binnen een module concentreren, terwijl de onafhankelijke beads van SMD het effect over het scherm kunnen verspreiden.

- Beperkingen van traditionele maskerprocessen: Vroege LED-displays gebruikten zwarte maskers op printplaten om lichtspleten te blokkeren en het contrast te verbeteren. Voor displays met een kleine – en ultrakleine – pixelafstand heeft de traditionele maskerproductie moeite om aan de precisie-eisen te voldoen. Het creëren van fijne structuren voor kleine pixelafstanden en het garanderen van een nauwkeurige uitlijning met kralen is een uitdaging, wat leidt tot slechte lichtafscherming, verhoogde lichtverstrooiing en verergerde kleurverschillen. De geïntegreerde aard van COB maakt traditionele maskers minder aanpasbaar, terwijl SMD, hoewel aanpasbaarder, nog steeds te maken heeft met precisie-uitdagingen bij kleine pixelafstanden.

- Warmteafvoer en effecten van aandrijfcircuits: Een hoge dichtheid aan kralen in displays met een kleine pitch veroorzaakt geconcentreerde warmte. Onvoldoende warmteafvoer leidt tot kleurverschuivingen doordat verschillende delen van het display ongelijkmatig opwarmen. Variaties in de aanstuurcircuits kunnen ook leiden tot inconsistente stroomsterktes, wat de helderheid en kleur van de kralen beïnvloedt. COB, met chips direct bevestigd aan de PCB, heeft een korter theoretisch warmteafvoerpad, maar vereist geavanceerde PCB-warmteafvoerontwerpen. SMD, met kralen verbonden via beugels, heeft een complexere warmteafvoerroute en beide methoden vereisen zorgvuldige optimalisatie om kleurafwijkingen te beperken.

Handmatig achtergrondmasker insertion

Injettingtechnologie voor dispensermachines voor het verminderen van kleurafwijkingen in LED-schermen

Werkend principe

Precisiespuiten van zwarte of gekleurde inkt op de printplaat van LED-displays of tussen pixeleenheden. Bij COB-modules vormt grafische inkjettechnologie via printtechnologie virtuele maskers tussen pixels, waardoor kleurverschillen tussen modules aanzienlijk worden verminderd en het contrast van het display wordt verbeterd.

Oplossingen

1. Achtergrondmaskering

Functie: Bedekt de basiskleur van de PCB, wat vaak inconsistente kleurtinten veroorzaakt op grote schermen.

Implementatie: Speciale inkt wordt met behulp van dispenser-/inkjetapparatuur op de printplaat gespoten om een uniforme inktkleur te garanderen. Hierdoor worden kleurafwijkingen die worden veroorzaakt door de basiskleur van de printplaat en die de LED-emissie beïnvloeden, tot een minimum beperkt.

2. Geïntegreerde maskervorming

Functie: Creëert een geïntegreerd masker tussen pixeleenheden van LED-schermen, speciaal voor COB-behuizingen.

Effect: lost naden en kleurverschillen tussen COB-modules op, voorkomt lichtoverspraak tussen pixels en zorgt voor een uniforme kleurconsistentie op het hele scherm.

Technische notities

UV-uithardende inkten met een hoge lichtabsorptie (≥99,5% bij 450-700nm) worden doorgaans gebruikt om het contrast en de kleuruniformiteit te optimaliseren.

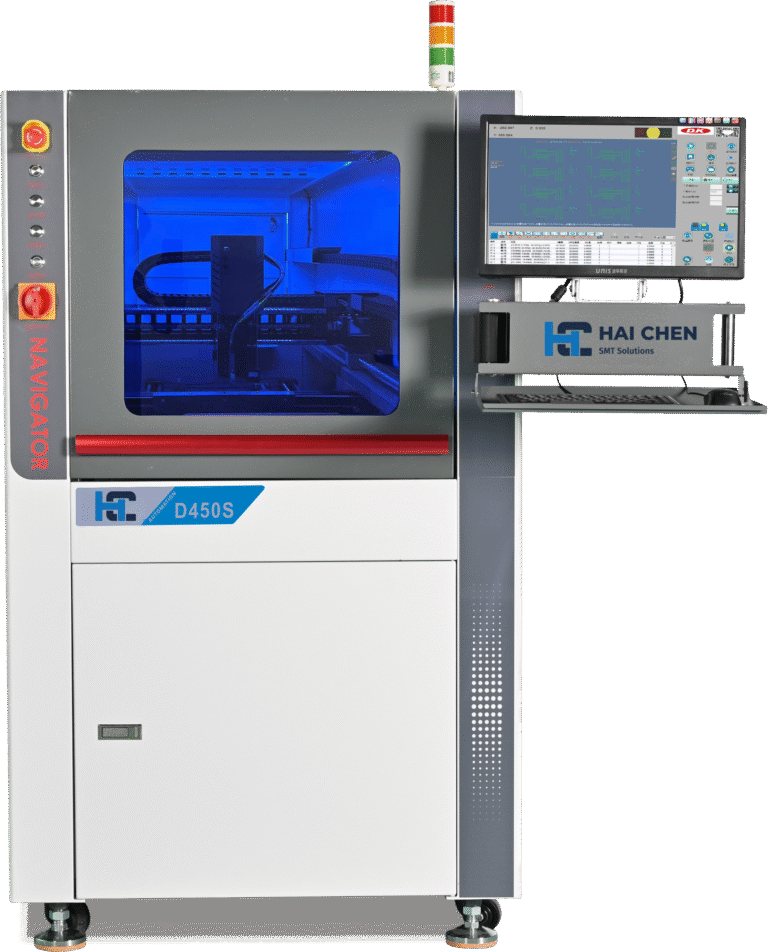

Aanbevelingen voor apparatuur

Klik op de link voor meer informatie over de apparatuur:Hogesnelheidsprecisiedoseermachine D450S: kernapparatuur voor het oplossen van kleurverschillen in LED-schermen

Inkjetdispensing in de LED-productie

Bij de ontwikkeling van LED-schermen zijn de belangrijkste uitdagingen: ultra-smalle pixelafstanden (bijv. P1.2/P0.9), nauwkeurige meerlaagse coating, En complexe gekromde oppervlakteaanpassing:

- Uitdaging voor ultrasmalle pitch:De technologie voor het doseren van inkjettechnologie pakt de “ongelijkmatige lijmverdeling en kortsluitingsrisico’s” aan tussen dicht op elkaar geplaatste LED-chips. druppelcontrole op micronniveau (druppels van 10-50 μm). Bij COB-verpakkingen voorkomt nauwkeurige inkjettechniek dat lijm op de elektroden terechtkomt, waardoor de consistentie van de belichting wordt verbeterd.

- Meerlaagse coating: Voor OLED/mini LED-structuren (emissieve lagen, diëlektrische lagen) maakt inkjettechnologie het mogelijk stapelen van meerdere materialen en meerdere diktes (bijvoorbeeld eerst emissieve inkt, daarna diëlektrische isolatie), waardoor de problemen met “diktevariaties en kleurvermenging tussen de lagen” die bij traditionele mescoating optreden, worden geëlimineerd en de zuiverheid van de kleur wordt gegarandeerd.

- Aanpassing van gebogen oppervlakken:Bij flexibele/onregelmatige displays past contactloos inkjetprinten zich aan hoogteverschillen aan, waardoor de traditionele naaldmethode, die gevoelig is voor krassen en lekkage, wordt vervangen en de ontwerpmogelijkheden worden uitgebreid (bijvoorbeeld gebogen schermen in de automobielindustrie en wearables).

De uniformiteit van lichtgevende lagen heeft een directe invloed op de consistentie van de helderheid van het display. Dispensing inkjettechnologie bereikt doorbraken via nauwkeurige inktcontrole + intelligente processen:

- Inktdispersiecontrole: Gebruikmakend van piëzo-elektrische kleppen voor nauwkeurige inkttoevoer (herhaalde positioneringsnauwkeurigheid ±0,02 mm) zorgt voor een consistent druppelvolume en een consistente plaatsing van emissieve materialen (bijv. fosforlijm, kwantumdotinkt), waardoor "heldere/donkere vlekken" als gevolg van een ongelijkmatige verdeling worden geëlimineerd.

- Synergie van drogen en uitharden: Na-inkjet, zonaal temperatuurgecontroleerd gloeien (bijv. 80°C voorbakken + 120°C volledig uitharden) lost problemen met “krimp en lichtemissieverschuiving” op die ontstaan door ongelijkmatige droging, en zorgt voor microstructurele uniformiteit voor een stabiele helderheid.

- Consistentie van rand tot midden: Visiegestuurde positionering past dynamisch de inkjetparameters aan (bijvoorbeeld een groter inktvolume aan de randen om de reflectie van het substraat te compenseren) en zorgt zo voor een uniforme dikte en materiaalconcentratie op het scherm. Zo worden de effecten van 'helder in het midden, donker aan de randen' geëlimineerd.

SMT-lijnen streven naar naadloze automatisering in 'plaatsing-dosering-soldeer-inspectie'. Dispensing inkjettechnologie draagt bij door:

- Timing en precisiesynchronisatie:Inkjetsystemen kunnen worden geïntegreerd met pick-and-place-machines via PLC-communicatie, het starten van de lijmafgifte langs voorgeprogrammeerde paden (bijv. PCB-padversterking) met een nauwkeurigheid van ±20 μm na plaatsing van de component, waardoor menselijke fouten als gevolg van verkeerde uitlijning tot een minimum worden beperkt.

- Gegevensinterconnectiviteit en traceerbaarheid:Inkjetparameters (volume, positie, snelheid) worden geïntegreerd met SMT-gegevens (componentinformatie, soldeerprofielen) en vormen zo een volledige dataketen. Bij defecte batches maakt 追溯 inkjetvolume-anomalieën een snelle analyse van de grondoorzaak mogelijk.

- Flexibele productieaanpassing: Ondersteuning voor snelle productwisselingen (softwaregestuurde programmaschakeling) werkt samen met SMT-invoersystemen om in <10 minuten over te schakelen van grootformaat naar displays met een smalle pitch, waardoor de productie van meerdere varianten en kleine series wordt geoptimaliseerd.