Inhoudsopgave

Schakelaar1. Purpose

Bepaal en definieer de processtroom en vereisten voor het aanbrengen van UV-lijmconforme coating op PCBA.

Aanbeveling voor coatingmachine:HC-P450S Klik om machineparameters te bekijken

2. Reikwijdte

Toepasbaar op het conforme coatingproces van PCBA voor alle producten van het bedrijf.

3. Inhoud

3.1 Voorbereiding van de coating

Voer een visuele inspectie uit op de te coaten PCBA. Als er duidelijke vlekken, vlekjes of andere uiterlijke gebreken op de printplaat zitten, reinig deze dan met een reinigingsmiddel en wacht tot het reinigingsmiddel volledig is verdampt voordat u verdergaat met de volgende procedure.

3.2 Bescherming voor niet-spuitbare onderdelen

3.2.1 Beschermde onderdelen

- Sockets, pinnen, DIP-switches, knoppen, draaiknoppen, beide zijden van pads voor componenten die opnieuw bewerkt moeten worden, beide zijden van gemetalliseerde schroefgaten, bovenste uiteinde en binnenkant van geklonken moeren, aansluitklemmen, draadaansluitingen, stroomonderbrekers, IC-sockets en IC's die in IC-sockets zijn geplaatst, zoemers, LED's (momenteel heeft gedeeltelijke verf op SMD-LED's in principe geen invloed op de helderheid), LCD's, batterijen en andere speciaal gespecificeerde onderdelen (onderworpen aan speciale documenten voor elk model).

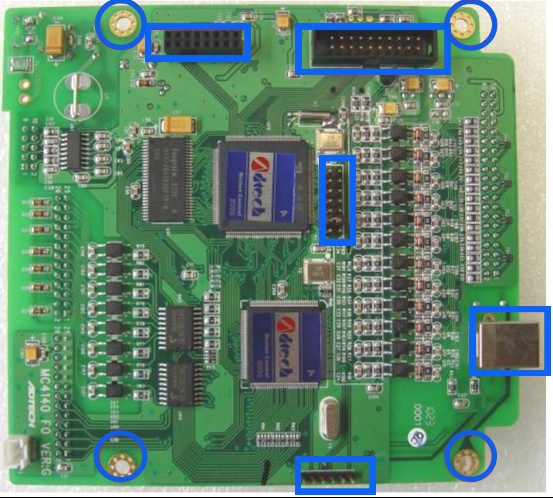

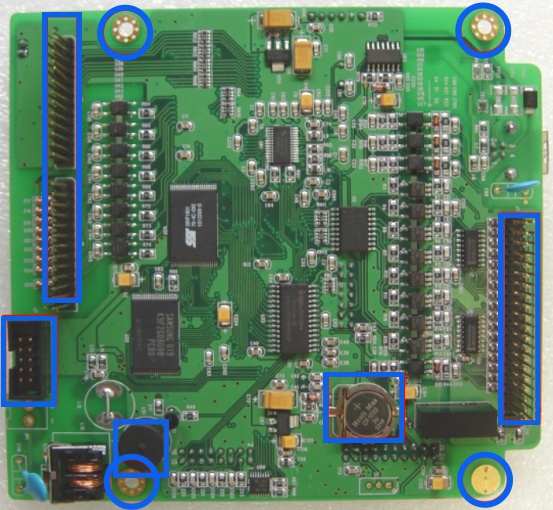

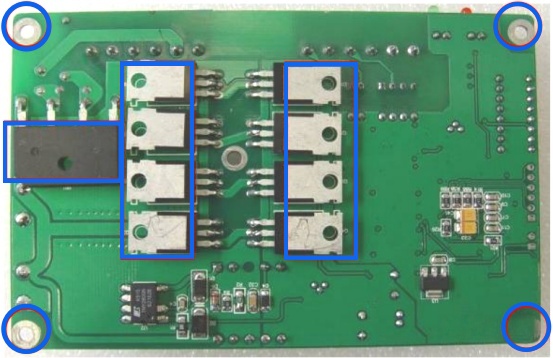

Componenten in het blauwe kader kunnen niet worden gecoat met conforme coating

Componenten in het blauwe kader kunnen niet worden gecoat met conforme coating

3.2.3 Voorzorgsmaatregelen

- Controleer of het gereedschap lekt of vervuild is. Als dit het geval is, leg het dan apart en meld het direct.

- Wanneer u plakband (of antisoldeerpasta) aanbrengt, zorg er dan voor dat u de papieren streepjescodes op de printplaat of de componenten niet bedekt.

- Draag een antistatische polsband bij het aanbrengen en verwijderen van plakband (of antisoldeerpasta).

- Bescherm de printplaat tijdens gebruik om te voorkomen dat componenten kantelen of vallen.

- Scheid en label de printplaten met defecten die door de werking zijn veroorzaakt.

- Na gebruik moet de operator de planken zelf inspecteren. Laat bij het plaatsen van de planken een ruimte van ongeveer 1 cm tussen de planken en duw de transportwagen met beide handen. Vermijd hard duwen of het vrij laten rollen van de wagen.

- Na het uitharden controleert u de PCBA visueel met een ultravioletlamp. Verwijder daarbij de plakband (of antisoldeerpasta) en let daarbij op eventuele gemiste spuitplekken of SMD-componenten die bedekt zijn met tape/pasta. Werk de coating indien nodig bij.

- Na het uitharden controleert u met een ultravioletlamp op eventuele defecten, zoals luchtbellen, witte vlekken, rimpels, scheuren, schilfering of verontreinigingen. Meld eventuele problemen direct aan de supervisor.

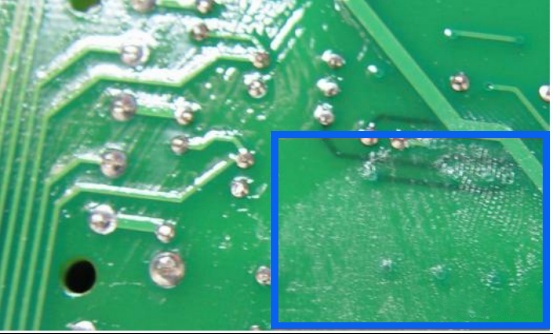

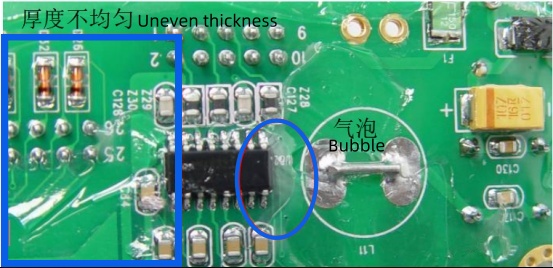

Er ontstaan belletjes na het poetsen en de dikte is ongelijkmatig

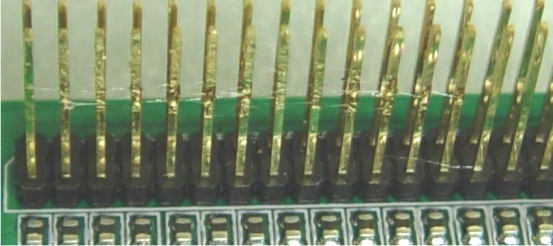

Dubbele rij pennen verontreinigd met conforme coating

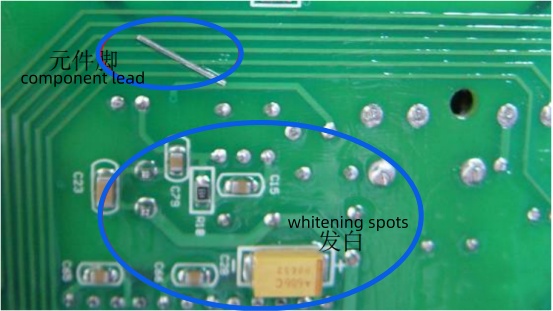

Component leads en witvlekken op het PCB-oppervlak

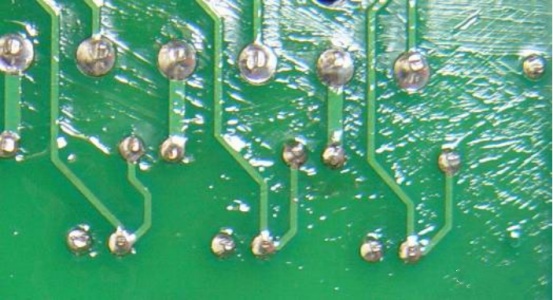

Conforme coating op PCB heeft rimpelingen

Gedeeltelijke bevochtiging van componenten op het PCB-oppervlak

3.3 Coatingbewerking

3.3.1 Bescherming van de operator

De operator moet een masker en, indien mogelijk, een veiligheidsbril dragen.

3.3.2 Luchtwegafvoer

Tap het water elke dag één keer 's ochtends en één keer 's middags af uit de opslagtank van de olie-waterscheider, vóór gebruik.

3.3.3 Coatingmenging

Voordat u nieuw beschermingsmateriaal gaat klaarmaken, moet u eerst de perslucht van het drukvat uitschakelen, het overdrukventiel openen om de druk in het vat af te laten en vervolgens de trekker van het spuitpistool overhalen om de beschermingslaag in de leiding terug te laten stromen naar de emmer. Ten slotte moet u het deksel van het drukvat openen en het op de daarvoor bestemde plank zetten.

2. Voor de fluorescerende conforme coating bedraagt de mengverhouding van coating tot verdunner 5:1 op volumebasis, afhankelijk van de spuitapparatuur en de testresultaten voor de droge filmdikte. Let op: Conforme coatings met dezelfde batchcode moeten voor dezelfde batch PCBA worden gebruikt; mengen is verboden.

3. Draai het deksel van de thinner-emmer los, giet een bepaalde hoeveelheid thinner in een maatbeker, draai het deksel weer vast en giet de afgemeten thinner in de roestvrijstalen binnenemmer van de spuittank. Zet de gebruikte thinner-emmer terug op zijn oorspronkelijke plaats.

4. Schroef het deksel van de emmer met de conformal coating los en giet de coating in de roestvrijstalen binnenemmer van de spuittank, die al de aangegeven hoeveelheid verdunner bevat. Meet het coatingvolume af met een markeerstaaf en zorg ervoor dat deze net onder de bovenste krimpkous van de staaf komt.

5. Dek de drukspuittank af, sluit het overdrukventiel en schud de menghendel langzaam 10 keer met de klok mee en 10 keer tegen de klok in om de verdunner en de coating gelijkmatig te mengen. Zet vervolgens de perslucht aan, controleer of de druk in de tank 0,4 ± 0,1 kgf/cm² bedraagt en haal de trekker over totdat de verf gelijkmatig uit de leiding stroomt om de druklucht te laten ontsnappen.

3.3.4 Coating

1. Controleer of de druk in de spuittank 0,4 ± 0,1 kgf/cm² bedraagt.

2. Open het drukregelventiel op het spuitpistool maximaal en stel het drukregelventiel vervolgens met een op het pistool aangesloten manometer in op 3,0–4,0 kgf/cm² (omrekening: 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

3. Nadat u de hele printplaat hebt ingespoten, brengt u een extra laag aan op belangrijke plekken, zoals de lead-gedeelten van vermogenstransistoren op koellichamen.

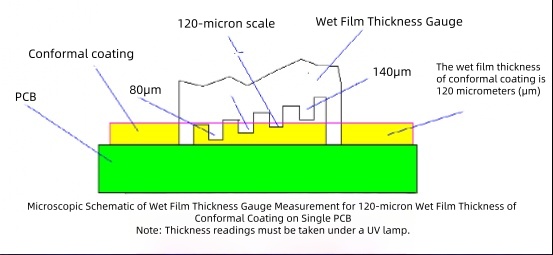

4. Pas de verfstroom aan met behulp van de naaldklep aan de achterkant van het pistool. Spuit elke dag vóór aanvang van het spuiten eerst op een metalen meetplaat (volgens 4.3.4.6). Test vervolgens de natte laagdikte met een natte laagdiktemeter om er zeker van te zijn dat deze ≥ 120 micron is. Noteer dit in het testrapport voor de natte laagdikte. Voer bij handmatig coaten minstens elke 2 uur een steekproef uit; bij automatisch coaten elke 4 uur. Reinig na gebruik de metalen plaat met een in thinner gedrenkte doek en de natte laagdiktemeter met thinner. De relevante managers moeten de testrapporten controleren. Opmerking: Als er een andere spuitpistolist wordt gebruikt, test dan de verfdikte opnieuw. Gebruik bij voorkeur een snapmeter vanwege het kleinere meetoppervlak. Deze is geschikter voor directe metingen op de plaat, zoals weergegeven in de afbeelding. Lees de meetwaarden af onder een ultravioletlamp.

Let op: Natte-laagdiktetests hebben grote foutenmarges en dienen slechts als referentie voor procescontrole; de spuitkwaliteit is gebaseerd op droge-laagdiktetests. Natte-laagdiktetests zijn niet vereist voor dompelcoating of kwastcoating.

5. Duw de transferwagen met de geverfde PCBA naar de positie om aan de lucht te drogen.

6. Begin met spuiten vanuit de linkerbovenhoek van de PCBA. Beweeg het spuitpistool horizontaal van links naar rechts met een gelijkmatige snelheid, met de ingestelde parameters (gebruikt voor diktetesten).

7. Gebruik voor automatisch spuiten de overlappende dekkingsmethode zoals weergegeven in de afbeeldingen. Stel de grootte en overlapping van het spuitpatroon in op basis van de specifieke apparatuur. Nadat u de hele printplaat hebt gespoten, brengt u een extra laag aan op belangrijke plekken, zoals de lead-gedeelten van de vermogenstransistoren op de koellichamen.

8. Controleer het bord onder een ultravioletlamp op een gelijkmatige bespuiting. Werk eventuele oneffenheden bij.

9. Na het handmatig spuiten, drogen aan de lucht, natuurlijk drogen of bakken; automatisch spuiten wordt meestal aangesloten op een baklijn om te bakken. Het oppervlak van de film droogt bij kamertemperatuur in 3-5 minuten.

10. Voor het dubbelzijdig spuiten van PCBA geldt het volgende principe: spuit eerst de zijde met de hogere componenten, laat ≥ 20 minuten aan de lucht drogen of bak, controleer of het oppervlak droog is en draai de PCBA vervolgens om om de zijde met de kortere componenten te spuiten. Als beide zijden SMD-componenten hebben, steun dan de naar beneden gerichte zijde tijdens het handmatig spuiten om te voorkomen dat de componenten de tray raken.

11. Plaats het spuitpistool na het spuiten op een speciaal rek met de spuitmond ondergedompeld in verdunner. Voeg direct verdunner toe als er onvoldoende verdunner is om volledige onderdompeling te garanderen.

12. Secundaire coating

Vanwege niet-standaard handmatige handelingen die leiden tot kwaliteitsproblemen bij dunne coatings, is secundaire coating verplicht bij handmatig spuiten/borstelen van producten met hoge beschermingseisen. De coatingmethode is dezelfde als bij de eerste coating.

Voor het machinaal spuiten van producten met een hoge beschermingsgraad, past u de spuitsnelheid aan of vergroot u de spuitmondstroom om aan de diktevereisten te voldoen in plaats van een secundaire coating aan te brengen.

13. Secundaire natte filmdiktetest

Dezelfde methode als de eerste test met natte spuitfilmdikte.

14. Drogen van het secundaire filmoppervlak

Na handmatig spuiten, luchtdrogen, natuurlijk drogen of bakken; automatisch spuiten gebeurt meestal op een lijn. Na oppervlaktedroging kan het product worden overgebracht zonder botsingen of wrijving met de folie.

3.3.5 Borstelcoating

1. Bereid een geschikte container voor (bijv. een wegwerpbeker) om de beschermende coating in te bewaren (geen verdunner nodig voor handmatig poetsen). Giet er niet te veel in (ongeveer 2 uur gebruik). Vervang de vloeistof door deze langer dan 2 uur aan de lucht te laten staan. Wegwerpbekers kunnen niet worden hergebruikt (andere containers kunnen worden gereinigd en aan de lucht worden gedroogd voor hergebruik).

2. Bereid een zachte borstel voor voor het coaten met een borstel (kies een geschikte maat op basis van de PCB-grootte en zorg voor een kleine borstel met een breedte van ~1 cm of kleiner voor randgebieden of moeilijk bereikbare plekken). De borstel moet worden vervangen (per shift) of onmiddellijk als de haren gespleten of verspreid zijn (wat de coatingkwaliteit beïnvloedt of het risico met zich meebrengt dat niet-doelgebieden worden gecoat). Doop de zachte borstel in een geschikte hoeveelheid conformal coating (verzadigd, maar niet druipend) en borstel in een hoek van 45° ten opzichte van het PCB-oppervlak met overlappende bewegingen. Vermijd herhaaldelijk borstelen op hetzelfde gebied om luchtbellen te voorkomen. Borstel langzaam om ervoor te zorgen dat de vloeistof de PCB en componenten volledig bevochtigt.

3. Nadat u ongeveer 2 uur lang de coating in de papieren beker hebt geborsteld, plaatst u de beker terug, giet u er een nieuwe voorraad van 2 uur in en gaat u verder met de bewerking.

4. Voor dubbelzijdige borstelcoating plaatst u het bord horizontaal om één kant te borstelen, wacht u tot het oppervlak droog is en borstelt u vervolgens de andere kant (bord horizontaal geplaatst).

5. Lampenborden of kleine borden worden over het algemeen gecoat met een borstel, terwijl grote borden bij voorkeur worden gecoat met een conformal coating-machine. Voor elk model gelden specifieke documenten.

3.3.6 Uitharden

1. De coatinglijn maakt gebruik van een transportbandoven. Na het spuiten en de inspectie komt de PCBA-drager via een ketting de oven binnen om te worden uitgehard. Stel de oventemperatuur en uithardingstijd in volgens de specifieke documenten.

2. Pas het ovenspoor aan (zodat het uitgelijnd is met het vorige spoor) voordat u gaat cuen en stel de oventemperatuur en de kettingsnelheid in (hogere snelheid = kortere uithardingstijd, vice is andersom).

3.Wanneer de PCBA de oven verlaat, houdt u de randen van de drager met beide handen vast, plaatst u ze op een transportwagentje en duwt u ze naar een geventileerde ruimte om ze aan de lucht of op kamertemperatuur te laten afkoelen.

4. Draag beschermende handschoenen wanneer u de oven opent of de drager hanteert om brandwonden door hoge temperaturen te voorkomen.

3.4 Coatinginspectie, acceptatie en feedback over problemen

1. Na het coaten, uitharden en verwijderen van de beschermingsmaterialen van de PCBA, moet de operator de beschermde gebieden inspecteren op verontreiniging. Indien er gebreken worden aangetroffen, dienen deze apart te worden gezet, te worden gelabeld en onmiddellijk te worden gemeld.

2. Laad de voltooide borden op een transportkar en verplaats ze naar de assemblagelijn of verpakkingslijn.

3.5 Testen en repareren van de dikte van droge film

1. Test bij voorkeur de dikte van de droge film op het uitgeharde en afgekoelde gecoate bord met behulp van een testapparaat voor de dikte van de droge film, als volgt:

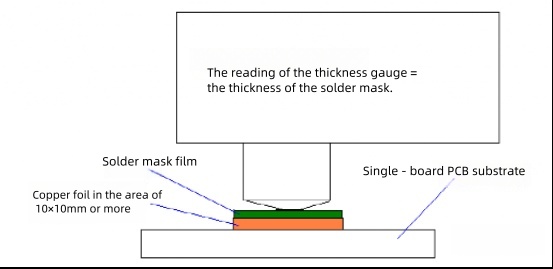

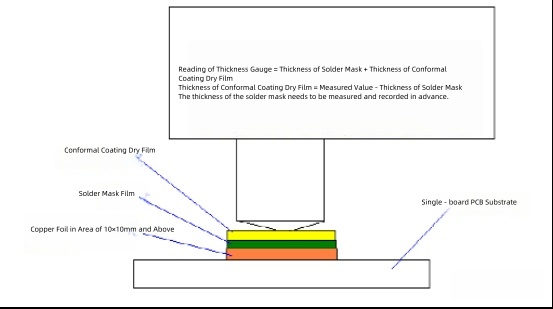

A. Selecteer vóór het coaten een stukje koperfolie van 10 × 10 mm op de printplaat om de dikte van de groene olie te testen en de waarde te noteren. Omdat het soldeermasker wordt aangebracht door middel van zeefdruk, is de dikte consistent voor dezelfde batch PCB's. Houd diktetestgegevens bij voor elke batch PCB-soldeermasker, zoals weergegeven in de afbeelding.

B. Selecteer op de uitgeharde en afgekoelde gecoate printplaat een stuk koperfolie van 10 × 10 mm om de dikte van het isolatiemateriaal (soldeermasker + beschermende coating) te testen en noteer de waarde. De dikte van de beschermende coating = deze gemeten waarde – de dikte van het soldeermasker van dezelfde batch PCB. Opmerking: Deze meting is de dikte van de isolatielaag op de koperfolie, wat gelijk is aan de dikte van de groene olie + beschermende coating. Als de gemeten droge filmdikte de SOP-vereiste overschrijdt, bestaat het risico dat de natte beschermende coating niet-gecoate componenten verontreinigt. Meld dit onmiddellijk aan de ME-technicus om de spuitpistoolflow af te stellen. Als de machine, die de flow overschrijdt, niet-gecoate componenten heeft verontreinigd, repareer of vervang deze dan; zo niet, dan kan de machine normale producten produceren.

Voor het coaten: als de dikte niet op de printplaat kan worden gemeten, plaats dan een aluminium monsterplaatje (het hierboven genoemde metalen meetplaatje) in de te bespuiten bak met de PCBA. Na uitharding en afkoeling test u de droge filmdikte op de aluminium plaat met een diktemeter.

Vereisten:

A. Voor producten met een hoge beschermingsgraad, spuit u volgens de specifieke documentatie (doorgaans dikte > 50 micron).

B. Voor algemene producten is de universele vereiste een dikte > 30 micron. Test bij handmatig coaten minstens één keer per 4 uur; bij automatisch coaten elke 8 uur.

2. Dompelcoating: Dompel de aluminium monsterplaat 5 seconden onder in de beschermende coating, haal hem er vervolgens uit en laat hem uitharden. Test de droge filmdikte op de aluminiumplaat, met dezelfde vereisten als bij het spuiten.

3. Borstelcoating: Borstel de aluminium monsterplaat met de vormvaste coating volgens de normale procedure, laat uitharden en test de droge filmdikte, met dezelfde vereisten als bij het spuiten.

4. Bij het testen van de natte filmdikte zijn er grote fouten mogelijk en de test dient slechts als referentie voor de procescontrole. De spuitkwaliteit is gebaseerd op de droge filmdikte.

5. Voor platen waarvan de droge filmdikte direct kan worden getest, gebruikt u de testgegevens van de plaat als basis.

4.6 Componentvervanging en filmreparatie

Als na het coaten en uitharden onderdelen vervangen moeten worden, volgt u deze stappen:

1. Gebruik een soldeerbout om het onderdeel los te solderen zoals gebruikelijk. Reinig vervolgens de omgeving van de soldeerpunten van vergelende stoffen met een doek gedrenkt in Thinner.

2. Als het lossolderen met een soldeerbout lastig gaat, schrob dan eerst de beschermende laag op het soldeerpunt met een wattenstaafje gedrenkt in Thinner om deze gedeeltelijk op te lossen of te verdunnen. Vervolgens kunt u het onderdeel lossolderen met een soldeerbout en de omgeving van het soldeerpunt schoonmaken met een doek gedrenkt in Thinner.

3. Soldeer het vervangende onderdeel.

4. Bestrijk het gesoldeerde gebied met coating en laat het filmoppervlak uitharden.

4.7 Voorzorgsmaatregelen voor het gebruik van conforme coatings

1. Volg bij het werken in de coatingruimte (lijn) strikt de bedieningsrichtlijnen voor de spuitmachine, oven en andere apparatuur. Voer indien nodig onderhoud en controles aan de apparatuur uit en draag antistatische handschoenen.

2. Let op de mengverhouding van de conforme coating en de verdunner.

3. Draai na gebruik van de beschermende coating en verdunner de deksels van de emmers goed dicht en bewaar ze op een geventileerde, schaduwrijke plaats met een temperatuur onder de 30 °C, uit de buurt van open vuur, stroombronnen en elektromagnetische interferentie. De opslagplank moet goed geaard zijn.

4. Controleer de productiedatum voor gebruik en gebruik geen producten waarvan de houdbaarheidsdatum is verstreken.

5. Als de beschermende coating in contact komt met de huid, was deze dan onmiddellijk met zeep of een reinigingsmiddel. Raadpleeg onmiddellijk een arts als het product is ingeslikt. Als het in de ogen komt, spoel dan onmiddellijk met water, wrijf niet en raadpleeg onmiddellijk een arts.

6. Ontkoppel na het spuiten elke 24 uur de verfinlaat van het spuitpistool en spuit minimaal 10 keer met een spuitbus thinner om verstopping door uitharding te voorkomen. Demonteer en reinig de spuitkop wekelijks, waarbij u de spuitmond en de stelschroeven grondig reinigt. Reinig het naaldventiel niet met andere onderdelen om schade te voorkomen en gebruik het naaldventiel niet om voorwerpen aan te prikken. Reinig het spuitpistool grondig als het langer dan 12 uur niet is gebruikt. Reinig kwastcoatinggereedschap dagelijks met thinner, vang de overtollige vloeistof op in een afgesloten plastic emmer en gooi deze niet zomaar weg, uit milieuoverwegingen.

7. Draai alle lege verfemmers dicht en plaats ze op de daarvoor bestemde plaatsen. Lege emmers, resten en afvalvloeistof moeten worden afgevoerd door een professioneel afvalverwerkingsbedrijf.