デジタル時代において、LEDディスプレイは様々な用途で重要な役割を果たしています。この記事では、 ディスペンシングマシンインクジェットディスプレイ開発の課題解決、均一な発光層の形成、SMT装置との相乗効果、COB/SMDパッケージのコントラストへの影響について考察します。また、LEDディスプレイのイノベーションにおけるインクジェットの役割を強調し、優れたインクジェットツールも推奨します。.

目次

トグルLEDディスプレイ操作の基本

LEDチップの発光原理

LED(Light Emitting Diode、発光ダイオード)は、一般的にガリウム(Ga)とヒ素(As)、リン(P)などの化合物から作られた半導体チップを備えています。順方向電圧を印加すると、チップ内で電子と正孔が再結合し、可視光を発します。半導体材料によって様々な色が出ます。例えば、ガリウムヒ素リンは赤色の光を発し、ガリウムリンは緑色の光を発します。.

ピクセル構成と画像表示

LEDディスプレイは、無数の小さなピクセルで構成されており、各ピクセルには赤(R)、緑(G)、青(B)のLEDチップが組み込まれ、微小な光源として機能します。これらのピクセルはプリント回路基板(PCB)上に整然と配置されており、PCBは複雑な回路を介して各LEDチップに電力を供給し、制御信号を送信する「神経系」のような役割を果たします。.

動作中、制御システムは視覚情報(画像、テキスト、動画)をデジタル信号に変換し、PCBを介して各ピクセルに対応するドライバチップに送ります。これらのドライバチップは、R、G、Bチップの輝度と駆動時間を正確に制御します。これらの三原色を様々な強度で組み合わせることで(例えば、赤と緑を混ぜて黄色を作るなど)、数千もの色が生成されます。ピクセルの協調動作により、鮮明で鮮やかな画像が実現します。.

LEDの歩み:SMT装置が産業成長を促進

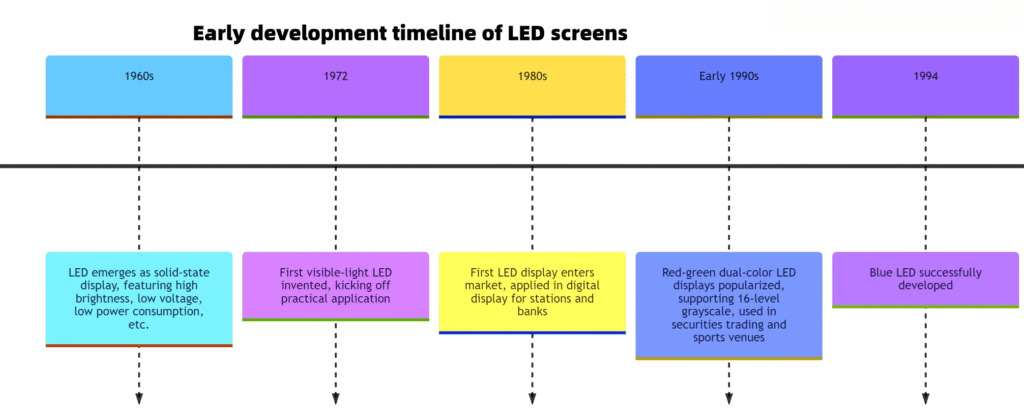

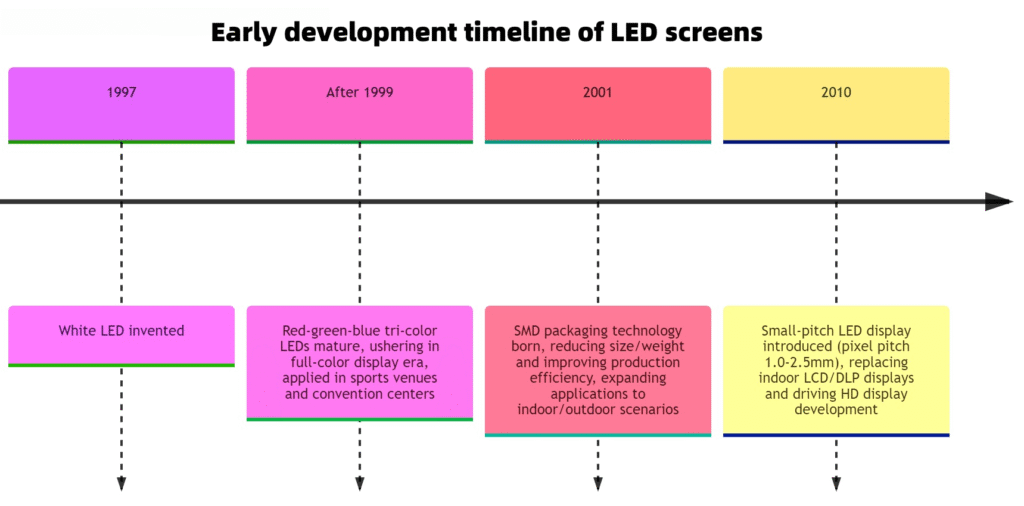

LEDの初期の探求と誕生

20世紀初頭、科学者たちは半導体の光電子特性を深く研究しました。1962年、ゼネラル・エレクトリック社のニック・ホロニアック・ジュニアは、世界初の実用的な可視光LED、赤色発光ダイオードを発明しました。輝度が低く、色の選択肢も限られていたこの発光ダイオードは、照明とディスプレイの新たな時代の幕開けとなりました。初期のLED製造は、チップを基板に取り付ける際に手作業または半自動方式に頼っており、効率が悪く、品質も不安定でした。.

SMT装置が大規模LED生産を牽引

技術の進歩と需要の拡大に伴い、従来の製造方法ではもはや産業界のニーズを満たすことができなくなりました。表面実装技術(SMT)が登場し、小型LEDチップをPCB上に正確に配置できるようになり、生産効率と製品品質が大幅に向上しました。SMT生産ラインでは、まずスクリーン印刷機を用いてはんだペーストをPCBパッド上に均一に印刷します。次に、高度な視覚認識システムを備えた高精度ピックアンドプレース機が、ペーストが塗布されたパッド上にLEDチップをミクロンレベルの精度で正確に配置します。最後に、リフロー炉ではんだペーストを溶融し、チップとPCB間の電気的および機械的な接続を確立します。この自動化プロセスはLED生産に革命をもたらし、コストを削減し、照明およびディスプレイアプリケーションへの幅広い採用を促進しました。.

LEDディスプレイとSMT技術の協働イノベーション

LED技術の継続的な進化により、LEDディスプレイは主流となりました。ピクセルピッチの微細化と高解像度ディスプレイへの需要が、SMT装置の革新を加速させています。例えば、数十ミクロンのマイクロLEDチップ用の新しいピックアンドプレース装置は、高度なMEMS(微小電気機械システム)技術と高精度なモーションコントロールアルゴリズムを活用し、高速かつ正確なチップ配置を実現しています。さらに、AIを活用した画像認識技術により、インライン品質検査が強化され、チップの位置ずれや冷間はんだ付け不良などの問題をリアルタイムで検出・修正できるようになり、LEDディスプレイの高歩留まり生産を実現しています。.

COB vs. SMDパッケージング:原理、違い、影響

SMDパッケージング技術

SMD(表面実装型LED)パッケージングでは、LEDチップを個々の小さなビーズ(例えば、赤、緑、青のチップをプラスチック製のブラケットに組み込む)に予め封入し、その後、SMTを用いてPCBにはんだ付けします。各LEDビーズは独立して封入され、独立した発光ユニットを形成します。これらの発光ユニットは、はんだ付け接合部を介してPCBに固定され、パッドは露出したままになります。.

利点:

- 高解像度、小さなピクセルピッチ (最大 1.2 mm) をサポートし、高精細ディスプレイに最適です。.

- 確立されたサプライ チェーン、低コスト、メンテナンスの容易さ (個々の不良ビーズを交換可能) を備えた成熟したテクノロジー。.

- 高輝度、看板やステージの背景など屋内および屋外の用途に適しています。.

デメリット:

- 安定性が低い: はんだ付けされた接合部は外力、湿気、ほこりの影響を受けやすく、ドット抜けが発生する可能性があります。.

- 独立したビード設計により、接合部に熱が閉じ込められる可能性があるため、放熱性が悪くなります。.

- 特にピッチの大きいディスプレイでは、近距離でピクセルギャップが目立ちます。.

代表的な用途:

一般的な LED ディスプレイ (屋内/屋外の看板、ビデオ ウォール)、民生用電子機器 (テレビなど) のバックライト。.

COBパッケージング技術

COB(チップ・オン・ボード)は、複数のLEDチップ(赤、緑、青)をPCB基板に直接実装し、蛍光接着剤と保護材で封止することで、シームレスな発光面を実現します。COBは、個々のビーズ構造を持たず、チップを基板に直接接合し、パネル全体をシリコンなどの保護材で覆うという特徴があります。.

利点:

- 信頼性が高く、露出した接合部がなく、優れた防塵性、耐湿性、耐衝撃性を備え、過酷な環境に適しています。.

- チップが基板と直接接触し、急速な熱伝達を促進するため、放熱性に優れています。.

- 連続した発光面を備えた均一なディスプレイで、ピクセルギャップをなくし、特に小ピッチのディスプレイでスムーズな視聴体験を提供します。.

- 低いデッドピクセル率とメンテナンスコストの削減により長寿命を実現。.

- 極めて小さなピクセルピッチ(例:0.9mm、0.7mm、0.43mm)を実現する機能。.

デメリット:

- 修理が困難で、故障時にはモジュール全体の交換が必要になることが多く、コストが増加します。.

- SMD と比較すると、プロセスが複雑で産業インフラが未成熟なため、初期投資が高くなります。.

- 封止材としての明るさが制限されると光効率に影響する可能性があり、高輝度シナリオ向けに最適化が必要になります。.

代表的な用途:

ハイエンドの屋内ディスプレイ(会議室、コマンドセンター)、産業用アプリケーション(医療、セキュリティ監視)、最先端のミニ/マイクロ LED テクノロジー。.

選択ガイド:

- 予算重視のプロジェクト、高輝度要件、またはメンテナンスが容易なシナリオ (屋外広告など) には SMD を選択してください。.

- 高い安定性、長期的な信頼性、小ピッチのディスプレイ(会議室、監視センターなど)を優先する場合は、COB を選択してください。.

LEDディスプレイ開発の課題:小ピッチディスプレイにおける色収差

小型・超小型ディスプレイにおける色収差

画質への要求が高まるにつれ、高解像度の映像を実現する小型(ピクセルピッチ≤2mm)および超小型(ピクセルピッチ≤0.9mm)のLEDディスプレイの人気が高まっています。しかし、これらのディスプレイは色収差という大きな問題に直面しています。.

色収差の根本原因

- LEDビーズの不一致: 製造上の制約により、同一ロット内でもLEDビーズの明るさや色波長にばらつきが生じます。ピッチの狭いディスプレイでは、こうしたわずかな差が増幅され、隣接するピクセル間で色や明るさの不均一が生じます。COBとSMDの両方に影響が及びます。COBは一体型設計のためモジュール内への影響が集中する一方、SMDは独立したビーズのため、影響が画面全体に分散する可能性があります。.

- 従来のマスクプロセスの限界初期のLEDディスプレイでは、光漏れを遮断しコントラストを高めるために、PCB上にブラックマスクが使用されていました。小型、そして超小型ピッチのディスプレイでは、従来のマスク製造では精度要件を満たすことが困難です。小さなピクセルピッチに対応する微細構造の作製と、ビーズとの正確な位置合わせは困難であり、遮光性の低下、光散乱の増加、色差の悪化につながります。COBは一体型であるため、従来のマスクの適応性は低く、SMDは調整性に優れているものの、狭いピッチでは依然として精度上の課題に直面しています。.

- 放熱と駆動回路の影響:小ピッチディスプレイではビーズ密度が高いため、熱が集中します。放熱が不十分だと、ディスプレイの領域によって加熱のムラが生じ、色ムラが発生します。駆動回路のばらつきも駆動電流のばらつきにつながり、ビーズの輝度や色に影響を及ぼします。チップがPCBに直接接続されたCOBは、理論上の放熱経路は短くなりますが、PCBの放熱設計には高度な技術が必要です。ビーズがブラケットで接続されたSMDは、放熱経路がより複雑で、どちらの方式でも色ムラを軽減するためには綿密な最適化が必要です。.

手動背景マスクinsertion

LEDディスプレイの色収差を軽減するディスペンシングマシンインジェクション技術

動作原理

LEDディスプレイのPCB上またはピクセルユニット間に、黒またはカラーインクを精密にスプレー塗布します。COBモジュールの場合、印刷技術によるグラフィックインクジェットによりピクセル間に仮想マスクを形成し、モジュール間の色差を大幅に低減し、ディスプレイのコントラストを向上させます。.

ソリューション

1. 背景マスク

機能: 大画面で色調の不一致を引き起こすことが多い PCB のベースカラーをカバーします。.

実装: ディスペンシング/インクジェット装置を使用して特殊なインクを PCB にスプレーすることで、インクの色が均一になり、LED の発光に影響を与える PCB のベース色による色の偏差が最小限に抑えられます。.

2. 統合マスク形成

関数: 特に COB パッケージ向けに、LED ディスプレイのピクセル ユニット間に統合マスクを作成します。.

効果: COB モジュール間の継ぎ目の隙間と色の違いを解消し、ピクセル間の光のクロストークを防ぎ、ディスプレイ全体で均一な色の一貫性を実現します。.

技術ノート

コントラストと色の均一性を最適化するために、通常、光吸収率の高い(450~700nmで99.5%以上)UV硬化型インクが使用されます。.

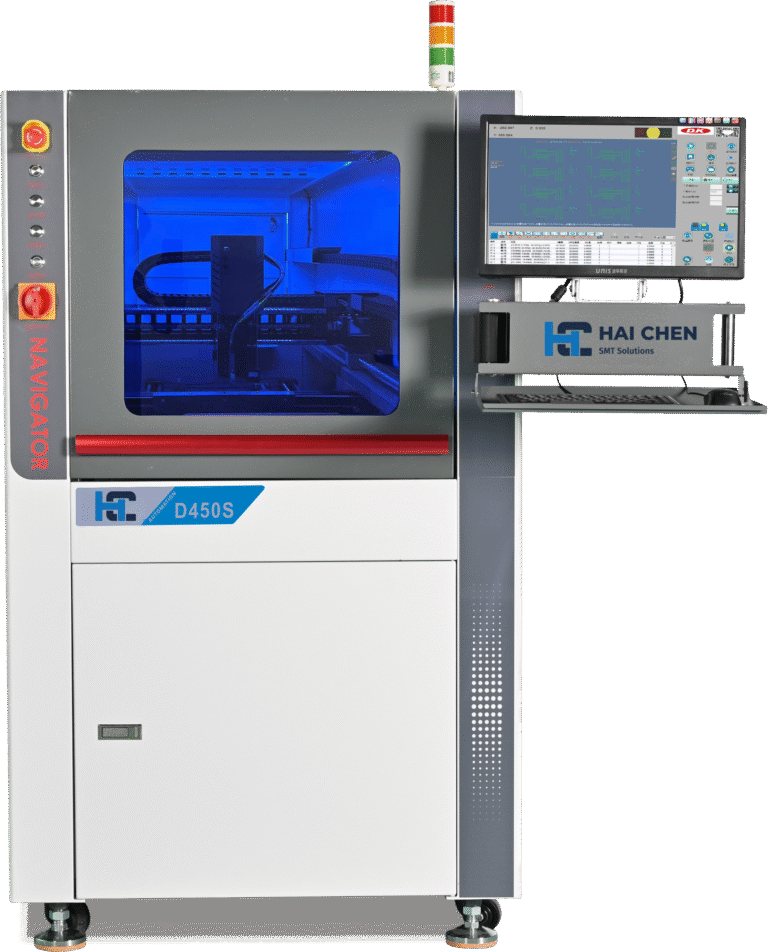

機器の推奨事項

機器の詳細については、リンクをクリックしてください。高速精密ディスペンシングマシンD450S:LEDディスプレイの色差を解決するための中核機器

LED製造におけるディスペンシングインクジェット

LEDディスプレイの開発における主な課題は、 超狭ピクセルピッチ (例:P1.2/P0.9), 精密な多層コーティングそして 複雑な曲面への適応:

- 超狭ピッチチャレンジ: ディスペンシングインクジェット技術は、近接したLEDチップ間の「接着剤の不均一な分布と短絡のリスク」を次のように解決します。 ミクロンレベルの液滴制御 (10~50μmの液滴)。COBパッケージングでは、精密なインクジェット技術により電極への接着剤の溢れを防ぎ、発光の均一性を向上させます。.

- 多層コーティング: OLED/ミニLED構造(発光層、誘電体層)では、インクジェット技術により 複数素材、複数厚さの積み重ね (例えば、最初に発光インク、次に誘電体分離)により、従来のブレードコーティングにおける「厚さのばらつきと層間の色の混合」の問題がなくなり、色の純度が確保されます。.

- 曲面適応フレキシブル/不規則なディスプレイの場合、非接触インクジェットは表面の高低差に適応し、「傷や漏れ」が発生しやすい従来のニードルディスペンシングに取って代わり、設計の可能性を広げます(例:自動車の曲面スクリーン、ウェアラブル)。.

発光層の均一性はディスプレイの輝度の一貫性に直接影響します。ディスペンシングインクジェット技術は、次のような画期的な成果を達成しました。 正確なインク制御 + インテリジェントなプロセス:

- インク分散制御: 活用 正確なインク供給のための圧電バルブ (繰り返し位置決め精度±0.02mm)により、一貫した液滴量と発光材料(蛍光体接着剤、量子ドットインクなど)の配置が保証され、不均一な分布によって生じる「明るい部分/暗い部分」が排除されます。.

- 乾燥と硬化の相乗効果: インクジェット後、, ゾーン温度制御アニーリング (例: 80°C のプリベーク + 120°C の完全硬化) により、不均一な乾燥による「収縮と発光シフト」の問題が解決され、微細構造の均一性が確保され、安定した明るさが実現します。.

- 端から中心まで一貫性: 視覚誘導ポジショニング インクジェットパラメータを動的に調整し(例:基材の反射を補正するためにエッジのインク量を増やす)、スクリーン全体にわたって均一な厚さと材料濃度を確保し、「中央が明るく、エッジが暗い」効果を排除します。.

SMTラインは、「配置・塗布・はんだ付け・検査」までのシームレスな自動化を目指しています。塗布インクジェット技術は、以下の点で貢献します。

- タイミングと精度の同期: インクジェットシステムはピックアンドプレースマシンと統合され、 PLC通信, 部品配置後、事前にプログラムされたパス(PCB パッド補強など)に沿って ±20μm の精度で接着剤塗布を開始し、人為的エラーによる位置ずれを最小限に抑えます。.

- データの相互接続性とトレーサビリティ: インクジェットパラメータ(量、位置、速度)はSMTデータ(部品情報、はんだ付けプロファイル)と統合され、 完全なデータチェーン. 不良品バッチの場合、インクジェットボリューム異常を追跡することで、迅速な根本原因分析が可能になります。.

- 柔軟な生産適応: サポート 迅速な製品切り替え (ソフトウェア駆動型プログラムスイッチング) は、SMT フィーダー システムと連携して、大判ディスプレイと狭ピッチ ディスプレイ間を 10 分未満で切り替え、多品種小バッチ生産を最適化します。.