Sommario

Alterna1. Purpose

Stabilire e definire il flusso di processo e i requisiti per l'applicazione del rivestimento conforme adesivo UV su PCBA.

Raccomandazione per la macchina di rivestimento:HC-P450S Clicca per visualizzare i parametri della macchina

2. Ambito di applicazione

Applicabile al processo di rivestimento conforme del PCBA per tutti i prodotti dell'azienda.

3. Contenuto

3.1 Preparazione del rivestimento

Eseguire un'ispezione visiva del PCBA da rivestire. Se sono presenti evidenti dita, macchie o altri difetti estetici sulla scheda, pulirla con un detergente e attendere che il detergente evapori completamente prima di procedere al processo successivo.

3.2 Protezione per parti non spruzzabili

3.2.1 Parti protette

- Zoccoli, pin, interruttori DIP, pulsanti, manopole, entrambi i lati dei pad per i componenti da rilavorare, entrambi i lati dei fori delle viti metallizzati, superficie superiore e superficie interna dei dadi rivettati, morsettiere, terminali dei cavi, interruttori automatici, zoccoli per circuiti integrati e circuiti integrati inseriti negli zoccoli per circuiti integrati, cicalini, LED (attualmente, la vernice parziale sui LED SMD sostanzialmente non influisce sulla luminosità), LCD, batterie e altre parti specificate in modo specifico (soggette a documenti dedicati per ciascun modello).

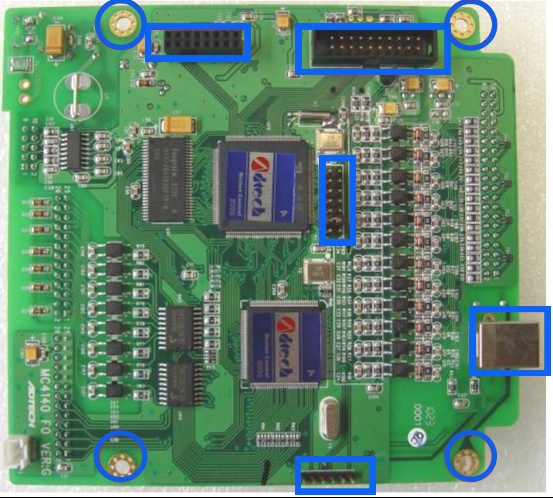

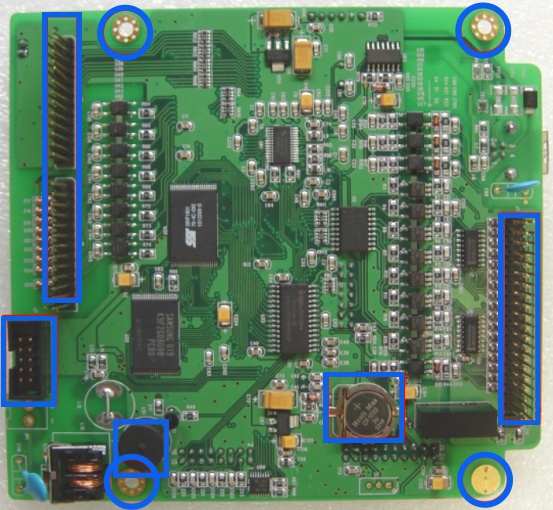

I componenti nel telaio blu non possono essere rivestiti con rivestimento conforme

I componenti nel telaio blu non possono essere rivestiti con rivestimento conforme

3.2.3 Precauzioni

- Controllare se l'attrezzatura presenta perdite o contaminazioni; in tal caso, metterla da parte e segnalare tempestivamente il problema.

- Quando si applica il nastro adesivo (o la pasta antisaldatura), non coprire i codici a barre cartacei sulla scheda o sui componenti.

- Indossare un braccialetto antistatico quando si applica/rimuove il nastro adesivo (o la pasta antisaldatura).

- Proteggere la scheda durante il funzionamento per evitare che i componenti si inclinino o cadano.

- Separare ed etichettare le schede che presentano difetti causati dal funzionamento.

- Dopo l'operazione, l'operatore deve ispezionare autonomamente le tavole. Quando posiziona le tavole, lasciare uno spazio di circa 1 cm tra loro e spingere il carrello di trasferimento con entrambe le mani: evitare di spingere con violenza o di lasciare che il carrello scorra liberamente.

- Dopo l'indurimento, utilizzare una lampada ultravioletta per ispezionare visivamente il PCBA quando si rimuove il nastro adesivo (o la pasta antisaldatura) per verificare la presenza di eventuali spruzzi mancanti o componenti SMD coperti da nastro/pasta; in tal caso, ritoccare il rivestimento.

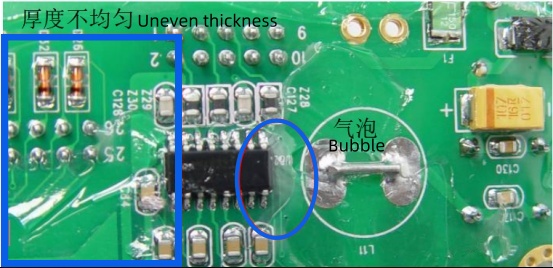

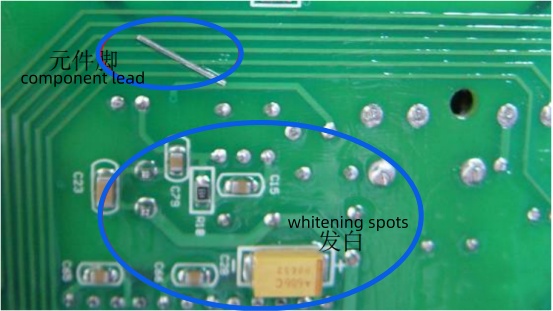

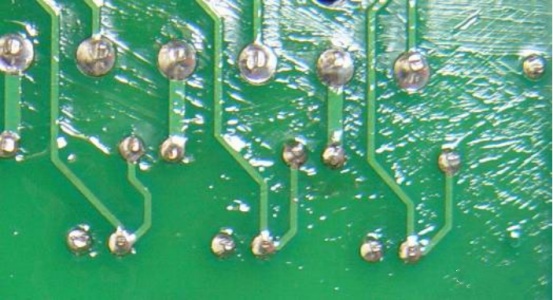

- Dopo l'indurimento, utilizzare una lampada ultravioletta per ispezionare visivamente eventuali difetti quali bolle, macchie bianche, rughe, crepe, desquamazioni o contaminazione; segnalare tempestivamente eventuali problemi al supervisore.

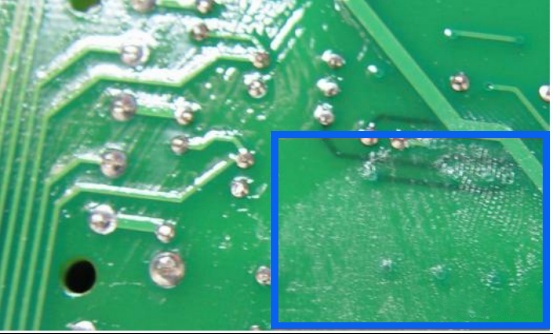

Ci sono bolle dopo la spazzolatura e lo spessore non è uniforme

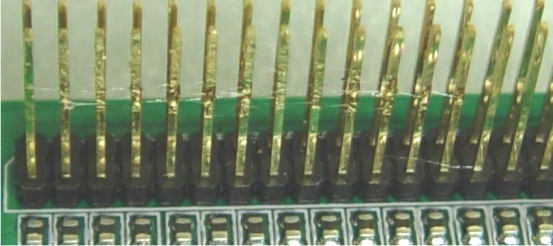

Perni a doppia fila contaminati da rivestimento conforme

Componente leads e macchie sbiancanti sulla superficie del PCB

Il rivestimento conforme sul PCB presenta increspature

Bagnatura parziale dei componenti sulla superficie del PCB

3.3 Operazione di rivestimento

3.3.1 Protezione dell'operatore

L'operatore deve indossare una maschera e, se possibile, occhiali protettivi.

3.3.2 Drenaggio del percorso dell'aria

Scaricare l'acqua dal serbatoio di stoccaggio del separatore olio-acqua una volta al mattino e una volta al pomeriggio prima dell'uso quotidiano.

3.3.3 Miscelazione del rivestimento

Prima di preparare il nuovo materiale di rivestimento conforme, chiudere l'aria compressa del serbatoio a pressione, aprire la valvola di sicurezza per rilasciare la pressione all'interno del serbatoio, quindi premere il grilletto della pistola a spruzzo per far defluire il rivestimento conforme nella tubazione verso il secchio e infine aprire il coperchio del serbatoio a pressione e posizionarlo sullo scaffale designato.

2. Per il rivestimento conforme fluorescente, il rapporto di miscelazione tra rivestimento e diluente è di 5:1 in volume, a seconda dell'attrezzatura di spruzzatura e dei risultati del test dello spessore del film secco. Nota: i rivestimenti conformi con lo stesso codice di lotto devono essere utilizzati per lo stesso lotto di PCBA; la miscelazione è vietata.

3. Svitare il coperchio del contenitore del diluente, versare una certa quantità di diluente in un misurino, quindi richiudere il coperchio e versare la quantità di diluente misurata nel contenitore interno in acciaio inossidabile del serbatoio di spruzzatura. Rimettere il contenitore del diluente usato nella sua posizione originale.

4. Svitare il coperchio del contenitore del conformal coating e versare il rivestimento nel contenitore interno in acciaio inossidabile del serbatoio di spruzzatura, che contiene già la quantità specificata di diluente. Misurare il volume del rivestimento con un'asta di marcatura, assicurandosi che raggiunga appena sotto la guaina termoretraibile superiore dell'asta.

5. Coprire il serbatoio di spruzzatura a pressione, chiudere la valvola di sicurezza, agitare lentamente la leva di miscelazione 10 volte in senso orario e 10 volte in senso antiorario per miscelare uniformemente il diluente e il rivestimento. Quindi, aprire l'aria compressa, verificare che la pressione del serbatoio sia di 0,4±0,1 kgf/cm² e premere il grilletto finché la vernice non fuoriesce uniformemente per rilasciare l'aria compressa nella tubazione.

3.3.4 Rivestimento

1. Verificare che la pressione nel serbatoio di spruzzatura sia 0,4±0,1 kgf/cm².

2. Aprire la valvola di regolazione della pressione sulla pistola a spruzzo al massimo, quindi regolare la valvola di regolazione della pressione con un manometro collegato alla pistola su 3,0–4,0 kgf/cm² (conversione: 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

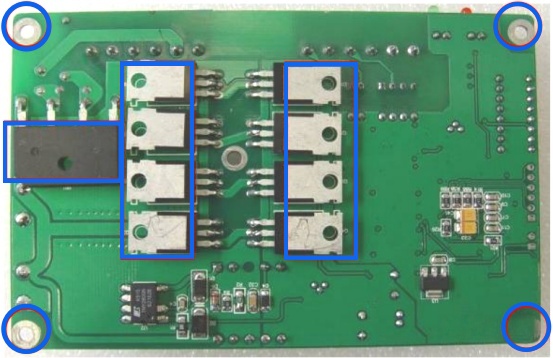

3. Dopo aver spruzzato l'intera scheda, applicare uno strato aggiuntivo sulle aree chiave, come le regioni lead dei transistor di potenza sui dissipatori di calore.

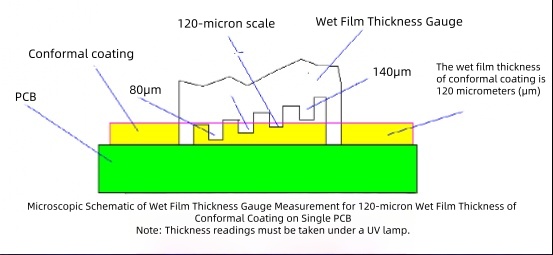

4. Regolare la portata della vernice utilizzando la valvola a spillo sul retro della pistola. Prima di iniziare a spruzzare ogni giorno, spruzzare su una piastra di misurazione metallica (come da punto 4.3.4.6), quindi testare lo spessore del film umido con uno spessimetro per assicurarsi che sia ≥120 micron e registrarlo nel Registro di Prova dello Spessore del Film Umido. Per il rivestimento manuale, effettuare un controllo a campione almeno una volta ogni 2 ore; per il rivestimento automatico, una volta ogni 4 ore. Dopo l'uso, pulire la piastra metallica con un panno imbevuto di diluente e lo spessimetro per film umido con diluente. I responsabili competenti devono verificare i registri di prova. Nota: se l'operatore della pistola a spruzzo viene cambiato, ripetere la prova dello spessore della vernice. Utilizzare preferibilmente uno spessimetro a forcella per la misurazione, poiché ha un'area di misurazione più piccola, ed è più adatto per la misurazione diretta sulla tavola, come mostrato in figura. Leggere i valori di misurazione sotto una lampada a raggi ultravioletti.

Nota: il test dello spessore del film umido presenta errori elevati e serves è solo un riferimento per il controllo di processo; la qualità dello spruzzo si basa sul test dello spessore del film secco. Il test dello spessore del film umido non è richiesto per il rivestimento a immersione o a pennello.

5.Spingere il carrello di trasferimento con il PCBA verniciato nella posizione di asciugatura all'aria.

6. Iniziare a spruzzare dall'angolo in alto a sinistra del PCBA. Muovere la pistola a spruzzo orizzontalmente da sinistra a destra a una velocità uniforme con i parametri regolati (utilizzati per la prova di spessore).

7. Per la spruzzatura automatica, utilizzare il metodo di copertura sovrapposta come mostrato nelle figure. Impostare la dimensione del getto di spruzzatura e la sovrapposizione in base all'attrezzatura specifica. Dopo aver spruzzato l'intera scheda, applicare uno strato aggiuntivo nelle aree chiave, come le regioni lead dei transistor di potenza sui dissipatori di calore.

8. Ispezionare la tavola sotto una lampada ultravioletta per verificare che la spruzzatura sia uniforme; ritoccare eventuali aree irregolari.

9. Dopo la spruzzatura manuale, lasciare asciugare all'aria, naturalmente o in forno; la spruzzatura automatica è generalmente collegata a una linea di cottura per la cottura. La superficie della pellicola si asciuga a temperatura ambiente in 3-5 minuti.

10. Per la spruzzatura bifacciale del PCBA, il principio è: spruzzare prima il lato con i componenti più alti, lasciare asciugare all'aria per ≥20 minuti o cuocere in forno, verificare l'asciugatura superficiale, quindi capovolgere il PCBA per spruzzare il lato con i componenti più bassi. Se entrambi i lati presentano componenti SMD, sollevare il lato rivolto verso il basso durante la spruzzatura manuale per evitare che i componenti entrino in contatto con il vassoio.

11. Dopo la spruzzatura, posizionare la pistola a spruzzo su un supporto dedicato con l'ugello immerso nel diluente. Aggiungere diluente tempestivamente se non è sufficiente per garantire la completa immersione.

12. Rivestimento secondario

A causa delle operazioni manuali non standard che causano molteplici problemi di qualità del rivestimento sottile, il rivestimento secondario è obbligatorio per la verniciatura manuale a spruzzo/pennello di prodotti con elevati requisiti di protezione. Il metodo di rivestimento è lo stesso del primo rivestimento.

Per la spruzzatura meccanica di prodotti ad alta protezione, regolare la velocità di spruzzatura o aumentare il flusso dell'ugello per soddisfare i requisiti di spessore anziché eseguire un rivestimento secondario.

13.Test dello spessore del film umido secondario

Stesso metodo del primo test di spessore del film bagnato a spruzzo.

14. Essiccazione superficiale del film secondario

Dopo la spruzzatura manuale, asciugare all'aria, naturalmente o in forno; la spruzzatura automatica avviene generalmente in forno su una linea. Dopo l'essiccazione superficiale, il prodotto può essere trasferito sulla pellicola senza collisioni o attriti.

3.3.5 Rivestimento a pennello

1. Preparare un contenitore adatto (ad esempio, un bicchiere di carta monouso) per contenere il rivestimento conforme (non è necessario alcun diluente per la spazzolatura manuale). Non versare troppo liquido (circa 2 ore di utilizzo). Sostituire il liquido esposto all'aria per più di 2 ore. I bicchieri monouso non possono essere riutilizzati (altri contenitori possono essere puliti e asciugati all'aria per il riutilizzo).

2. Preparare una spazzola morbida per il rivestimento (scegliere una dimensione appropriata in base alle dimensioni del PCB e assicurarsi che sia piccola, con una larghezza di circa 1 cm o inferiore, per le aree marginali o i punti difficili da raggiungere). La spazzola deve essere sostituita (ad ogni turno) o immediatamente se le setole sono spaccate o disperse (influendo sulla qualità del rivestimento o rischiando di rivestire aree non target). Immergere la spazzola morbida in una quantità adeguata di conformal coating (satura ma non gocciolante) e spazzolare con un'angolazione di 45° rispetto alla superficie del PCB, con passate sovrapposte. Evitare di spazzolare ripetutamente nella stessa area per evitare la formazione di bolle. Spazzolare lentamente per garantire che il liquido bagni completamente il PCB e i componenti.

3. Dopo circa 2 ore di applicazione del rivestimento nel bicchiere di carta, riposizionare il bicchiere, versare una nuova dose di prodotto per 2 ore e continuare l'operazione.

4. Per la verniciatura a pennello su entrambi i lati, posizionare la tavola orizzontalmente per spazzolare un lato, attendere che la superficie si asciughi, quindi spazzolare l'altro lato (tavola posizionata orizzontalmente).

5. Le schede delle lampade o le schede di piccole dimensioni utilizzano generalmente un rivestimento a pennello, mentre le schede di grandi dimensioni utilizzano preferibilmente una macchina per rivestimento conforme, soggetta a documenti dedicati per ciascun modello.

3.3.6 Stagionatura

1. La linea di rivestimento utilizza un forno di polimerizzazione a nastro trasportatore. Dopo la spruzzatura e l'ispezione, il supporto del PCBA entra nel forno tramite una catena per la polimerizzazione. Impostare la temperatura del forno e il tempo di polimerizzazione come da documentazione dedicata.

2. Regolare la guida del forno (per allinearla alla guida precedente) prima di iniziare e impostare la temperatura del forno e la velocità della catena (velocità maggiore = tempo di polimerizzazione più breve, viceversa).

3. Quando il PCBA esce dal forno, tenere i bordi del supporto con entrambe le mani, posizionarli su un carrello di trasferimento e spingerli in un'area ventilata per il raffreddamento ad aria o a temperatura ambiente.

4. Indossare guanti protettivi quando si apre il forno o si maneggia il contenitore per evitare ustioni dovute alle alte temperature.

3.4 Ispezione del rivestimento, accettazione e feedback sui problemi

1. Dopo il rivestimento del PCBA, la polimerizzazione e la rimozione dei materiali protettivi, l'operatore deve ispezionare le aree protette per verificare la presenza di contaminazione. Se vengono rilevati difetti, metterli da parte, etichettarli e segnalarli tempestivamente.

2. Caricare le schede completate su un carrello di trasferimento e spostarle sulla linea di assemblaggio o di imballaggio.

3.5 Test e riparazione dello spessore del film secco

1. È preferibile testare lo spessore del film secco sul pannello rivestito indurito e raffreddato utilizzando uno spessimetro per film secco come segue:

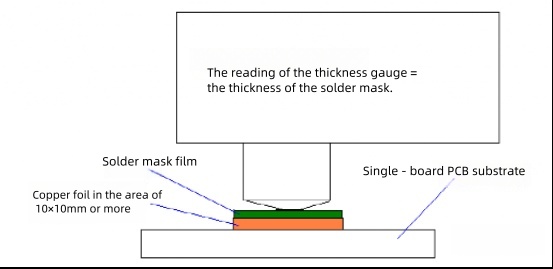

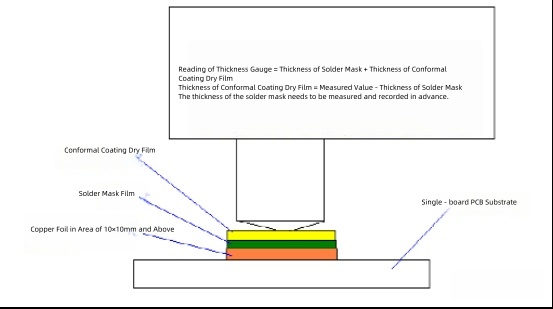

A. Prima di applicare il rivestimento, selezionare un'area di foglio di rame di 10x10 mm sulla scheda per testare lo spessore dell'olio verde e registrarne il valore. Poiché la maschera di saldatura viene applicata tramite serigrafia, lo spessore è costante per lo stesso lotto di PCB. Conservare i registri dei test di spessore per ogni lotto di maschera di saldatura per PCB, come mostrato in figura.

B. Sulla scheda rivestita polimerizzata e raffreddata, selezionare un'area di 10x10 mm con foglio di rame per testare lo spessore del materiale isolante (maschera di saldatura + rivestimento conforme) e registrare il valore. Spessore del rivestimento conforme = questo valore misurato – spessore della maschera di saldatura dello stesso lotto di PCB. Nota: questa misurazione è lo spessore dello strato isolante sul foglio di rame, che è pari allo spessore dell'olio verde + del rivestimento conforme. Se lo spessore del film secco misurato supera il requisito SOP, sussiste il rischio che il rivestimento conforme bagnato contamini i componenti non rivestiti. Segnalare tempestivamente l'accaduto al tecnico ME per la regolazione del flusso della pistola a spruzzo. Se la macchina con flusso eccessivo ha contaminato componenti non rivestiti, ripararli o sostituirli; in caso contrario, la macchina può produrre prodotti normali.

Per il rivestimento, se non è possibile misurare lo spessore sulla scheda, posizionare una piastra campione in alluminio (la piastra di misurazione in metallo sopra menzionata) nel vassoio su cui verrà spruzzato il PCBA. Dopo la polimerizzazione e il raffreddamento, testare lo spessore del film secco sulla piastra di alluminio con uno spessimetro.

Requisiti:

A. Per prodotti ad alta protezione, spruzzare come da documentazione dedicata (generalmente spessore >50 micron).

B. Per i prodotti generici, il requisito universale è uno spessore >30 micron. Per il rivestimento manuale, effettuare il test almeno una volta ogni 4 ore; per il rivestimento automatico, una volta ogni 8 ore.

2. Verniciatura a immersione: immergere la piastra campione di alluminio nel conformal coating per 5 secondi, quindi rimuoverla e polimerizzare. Verificare lo spessore del film secco sulla piastra di alluminio, con gli stessi requisiti della verniciatura a spruzzo.

3. Rivestimento a pennello: spazzolare la piastra campione in alluminio con il rivestimento conforme come da normale operazione, polimerizzare e testare lo spessore del film asciutto, con gli stessi requisiti della spruzzatura.

4. Il test dello spessore del film umido presenta errori elevati e serves è utilizzato solo come riferimento per il controllo del processo; la qualità dello spruzzo si basa sullo spessore del film secco.

5. Per i pannelli in cui è possibile testare direttamente lo spessore della pellicola secca, utilizzare come base i dati dei test sui pannelli.

4.6 Sostituzione dei componenti e riparazione della pellicola

Dopo il rivestimento e l'indurimento della pellicola, se è necessario sostituire i componenti, procedere come segue:

1. Utilizzare un saldatore per dissaldare normalmente il componente, quindi pulire l'area circostante il pad dalle sostanze ingiallite con un panno imbevuto di diluente.

2. Se la dissaldatura con un saldatore risulta difficoltosa, strofinare prima il rivestimento protettivo sul pad con un batuffolo di cotone imbevuto di diluente per dissolverlo o diluirlo parzialmente, quindi dissaldare il componente con un saldatore e pulire l'area circostante il pad con un panno imbevuto di diluente.

3. Saldare il componente sostitutivo.

4. Applicare il rivestimento sulla zona saldata e polimerizzare la superficie della pellicola.

4.7 Precauzioni per l'uso del rivestimento conforme

1. Quando si opera nella sala di verniciatura (linea), seguire scrupolosamente le linee guida operative per la macchina di spruzzatura, il forno e le altre apparecchiature. Eseguire la manutenzione e i controlli delle apparecchiature secondo necessità e indossare guanti antistatici.

2. Notare il rapporto di miscelazione tra il rivestimento conforme e il diluente.

3. Dopo aver utilizzato il conformal coating e il diluente, chiudere bene i coperchi dei secchi e conservarli in un luogo ventilato e ombreggiato, con una temperatura inferiore a 30°C, lontano da fiamme libere, fonti di alimentazione e interferenze elettromagnetiche. Il ripiano di stoccaggio deve essere ben collegato a terra.

4. Controllare la data di produzione prima dell'uso e non utilizzare prodotti scaduti.

5. In caso di contatto del rivestimento protettivo con la pelle, lavare immediatamente con sapone o detergente. In caso di ingestione, consultare immediatamente un medico. In caso di contatto con gli occhi, sciacquare immediatamente con acqua, non strofinare e consultare immediatamente un medico.

6. Dopo ogni spruzzatura di 24 ore, scollegare il tubo di ingresso della vernice dalla pistola a spruzzo e spruzzare una bomboletta di diluente per ≥10 volte per evitare ostruzioni durante la polimerizzazione. Smontare e pulire la testa della pistola settimanalmente, pulendo accuratamente l'ugello e le viti di regolazione. Non pulire la valvola a spillo con altri componenti per evitare danni e non utilizzare la valvola a spillo per colpire oggetti. Pulire accuratamente la pistola a spruzzo se non viene utilizzata per più di 12 ore. Pulire quotidianamente gli utensili per la verniciatura a pennello con diluente, raccogliere il liquido di scarto in un secchio di plastica sigillato e non smaltirlo casualmente per la tutela dell'ambiente.

7. Chiudere tutti i secchi vuoti e riporli nelle aree designate. I secchi vuoti, i residui e i liquidi di scarto devono essere smaltiti da un'azienda specializzata nel trattamento dei rifiuti.