Table des matières

Basculer1. Purpose

Établir et définir le processus et les exigences d'application d'un revêtement adhésif conforme UV sur PCBA.

Recommandation concernant la machine à enrober :HC-P450S Cliquez pour afficher les paramètres de la machine

2. Portée

Applicable au procédé de revêtement conforme des PCBA pour tous les produits de la société.

3. Contenu

3.1 Préparation du revêtement

Effectuez une inspection visuelle de la carte PCBA à revêtir. Si des traces de doigts, des taches ou d'autres défauts d'aspect sont visibles, nettoyez-la avec un produit nettoyant et attendez son évaporation complète avant de passer à l'étape suivante.

3.2 Protection des parties non pulvérisables

3.2.1 Pièces protégées

- Supports, broches, commutateurs DIP, boutons, molettes, les deux côtés des pastilles destinées aux composants à retravailler, les deux côtés des trous de vis métallisés, la surface supérieure et la surface intérieure des écrous rivetés, les borniers, les bornes de fils, les disjoncteurs, les supports de circuits intégrés et les circuits intégrés insérés dans des supports de circuits intégrés, les buzzers, les LED (actuellement, la peinture partielle sur les LED CMS n'affecte pratiquement pas la luminosité), les écrans LCD, les batteries et autres pièces spécialement spécifiées (sous réserve de documents dédiés pour chaque modèle).

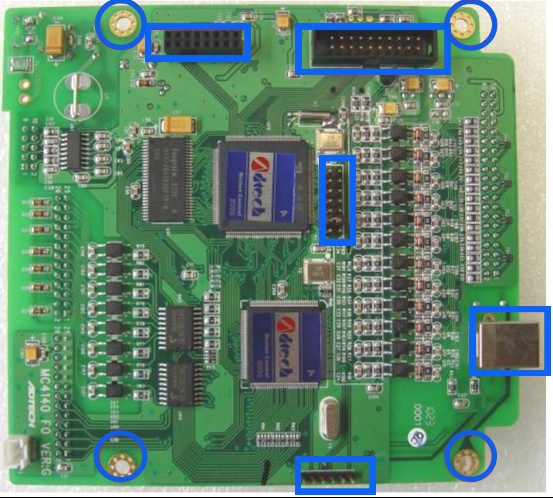

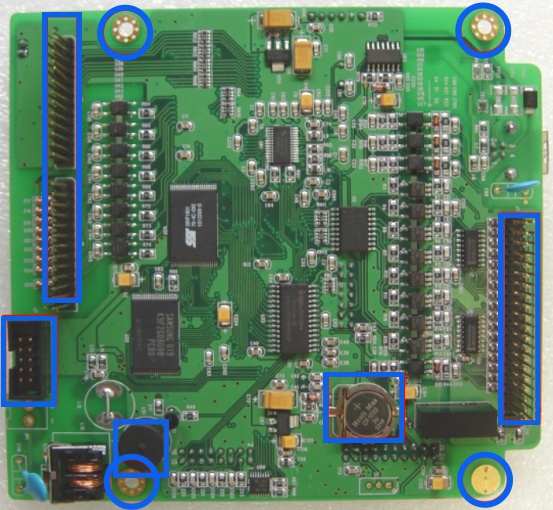

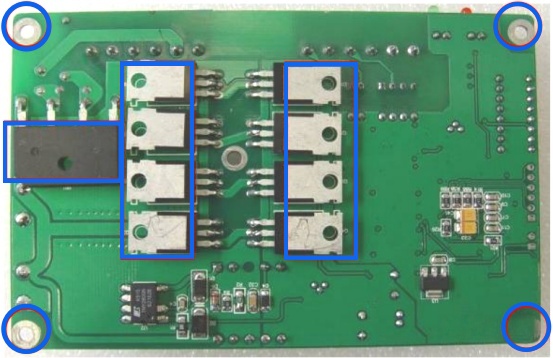

Les composants encadrés en bleu ne peuvent pas être recouverts d'un revêtement conforme.

Les composants encadrés en bleu ne peuvent pas être recouverts d'un revêtement conforme.

3.2.3 Précautions

- Vérifiez si l'outillage présente des fuites ou une contamination ; si tel est le cas, mettez-le de côté et signalez-le immédiatement.

- Lors de l'application de ruban adhésif (ou de pâte anti-soudure), ne recouvrez pas les codes-barres en papier sur la carte ou les composants.

- Portez un bracelet antistatique lors de l'application/du retrait de ruban adhésif (ou de pâte anti-soudure).

- Protégez la carte pendant son fonctionnement afin d'éviter tout basculement ou chute de composants.

- Séparer et étiqueter les cartes présentant des défauts liés au fonctionnement.

- Après utilisation, l'opérateur doit vérifier lui-même la position des planches. Lors de la mise en place des planches, laisser un espace d'environ 1 cm entre elles et pousser le chariot de transfert à deux mains ; il est interdit de le pousser violemment ou de le laisser rouler librement.

- Après durcissement, utilisez une lampe ultraviolette pour inspecter visuellement le PCBA lors du retrait du ruban adhésif (ou de la pâte anti-soudure) afin de détecter toute pulvérisation manquée ou tout composant SMD recouvert par du ruban/de la pâte ; le cas échéant, retouchez le revêtement.

- Après durcissement, utilisez une lampe ultraviolette pour inspecter visuellement le produit afin de détecter les défauts tels que bulles, taches blanches, rides, fissures, décollement ou contamination ; signalez rapidement tout problème au superviseur.

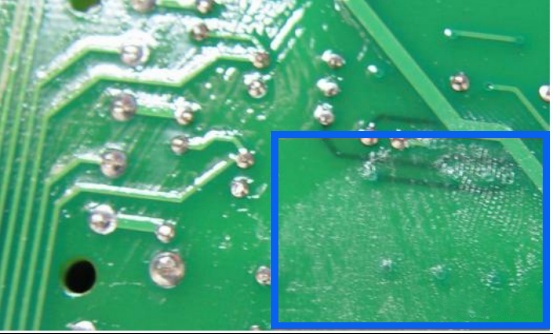

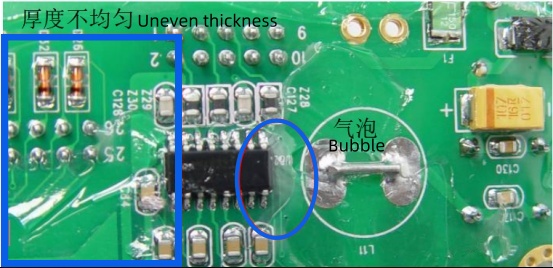

Des bulles apparaissent après le brossage et l'épaisseur est irrégulière.

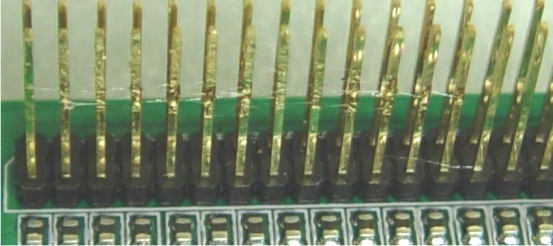

Broches à double rangée contaminées par un revêtement conforme

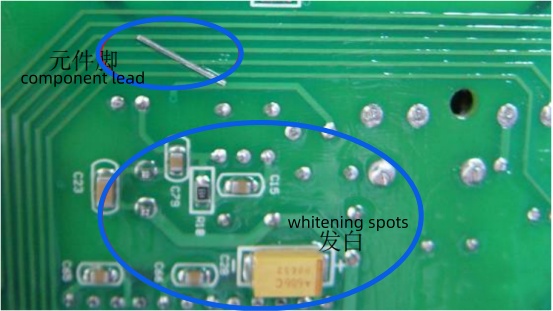

Composant leads et taches blanchâtres sur la surface du circuit imprimé

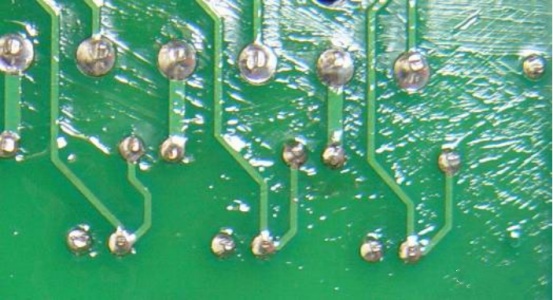

Le revêtement conforme sur le circuit imprimé présente des ondulations.

Mouillage partiel des composants sur la surface du circuit imprimé

3.3 Opération de revêtement

3.3.1 Protection de l'opérateur

L'opérateur doit porter un masque et, si possible, des lunettes de protection.

3.3.2 Drainage du circuit d'air

Vidangez l'eau du réservoir de stockage du séparateur huile-eau, une fois le matin et une fois l'après-midi avant utilisation chaque jour.

3.3.3 Mélange du revêtement

Avant de préparer un nouveau matériau de revêtement conforme, coupez d'abord l'air comprimé du réservoir sous pression, ouvrez la soupape de décharge de pression pour libérer la pression à l'intérieur du réservoir, puis appuyez sur la gâchette du pistolet de pulvérisation pour laisser le revêtement conforme contenu dans la canalisation retourner dans le seau, et enfin ouvrez le couvercle du réservoir sous pression et placez-le sur l'étagère désignée.

2. Pour le revêtement conforme fluorescent, le rapport de mélange du revêtement au diluant est de 5:1 en volume, sous réserve des résultats des tests d'épaisseur du film sec et de l'équipement de pulvérisation. Remarque : Les revêtements conformes portant le même code de lot doivent être utilisés pour le même lot de PCBA ; tout mélange est interdit.

3. Dévissez le couvercle du seau de diluant, versez-en une certaine quantité dans un verre doseur, puis revissez le couvercle et versez le diluant mesuré dans le seau intérieur en acier inoxydable de la cuve de pulvérisation. Remettez le seau de diluant usagé à sa place.

4. Dévissez le couvercle du seau de revêtement conforme et versez le revêtement dans le seau intérieur en acier inoxydable de la cuve de pulvérisation contenant déjà la quantité spécifiée de diluant. Mesurez le volume de revêtement à l'aide d'une tige graduée, en veillant à ce qu'elle arrive juste en dessous du manchon thermorétractable supérieur de la tige.

5. Couvrez le réservoir de pulvérisation sous pression, fermez la soupape de décharge de pression, puis agitez lentement la poignée de mélange 10 fois dans le sens horaire et 10 fois dans le sens antihoraire afin de bien mélanger le diluant et le revêtement. Ouvrez ensuite l'air comprimé, vérifiez que la pression dans le réservoir est de 0,4 ± 0,1 kgf/cm², puis appuyez sur la gâchette jusqu'à ce que la peinture soit pulvérisée uniformément afin de relâcher la pression d'air dans la conduite.

3.3.4 Revêtement

1. Vérifiez que la pression dans le réservoir de pulvérisation est de 0,4±0,1kgf/cm².

2. Ouvrez au maximum la vanne de régulation de pression du pistolet de pulvérisation, puis réglez la vanne de régulation de pression à l'aide d'un manomètre connecté au pistolet à 3,0–4,0 kgf/cm² (conversion : 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

3. Après avoir vaporisé l'ensemble de la carte, appliquez une couche supplémentaire sur les zones clés, telles que les régions lead des transistors de puissance sur les dissipateurs thermiques.

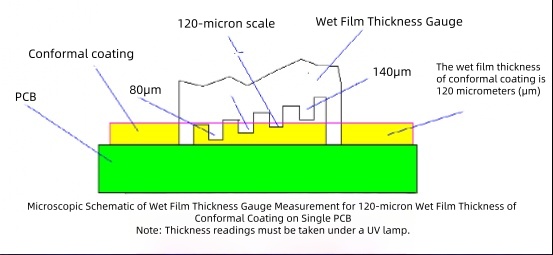

4. Réglez le débit de peinture à l'aide du robinet à aiguille situé à l'arrière du pistolet. Avant chaque application, effectuez un essai de pulvérisation sur une plaque de mesure métallique (voir 4.3.4.6), puis contrôlez l'épaisseur du film humide à l'aide d'un appareil de mesure d'épaisseur de film humide afin de vous assurer qu'elle est ≥ 120 microns. Consignez la valeur dans le registre des contrôles d'épaisseur de film humide. Pour une application manuelle, effectuez un contrôle ponctuel au moins toutes les 2 heures ; pour une application automatique, toutes les 4 heures. Après utilisation, nettoyez la plaque métallique et l'appareil de mesure d'épaisseur de film humide avec du diluant. Les responsables concernés doivent vérifier les résultats des tests. Remarque : En cas de changement d'opérateur du pistolet, effectuez un nouveau contrôle d'épaisseur de peinture. Privilégiez l'utilisation d'un comparateur à ressort, dont la zone de mesure réduite est plus adaptée à une mesure directe sur la surface, comme illustré. Lisez les valeurs mesurées sous une lampe UV.

Remarque : Les mesures d’épaisseur de film humide présentent une marge d’erreur importante et ne sont fournies qu’à titre indicatif pour le contrôle du procédé ; la qualité de la pulvérisation est évaluée à partir des mesures d’épaisseur de film sec. Ces mesures ne sont pas requises pour le revêtement par immersion ou au pinceau.

5. Poussez le chariot de transfert contenant le PCBA peint vers la position de séchage à l'air.

6. Commencez la pulvérisation à partir du coin supérieur gauche du circuit imprimé. Déplacez le pistolet de pulvérisation horizontalement de gauche à droite à une vitesse uniforme avec les paramètres ajustés (utilisés pour le test d'épaisseur).

7. Pour la pulvérisation automatique, utilisez la méthode de recouvrement par chevauchement illustrée. Réglez la taille du motif de pulvérisation et le chevauchement en fonction de votre équipement. Après avoir pulvérisé l'ensemble de la carte, appliquez une couche supplémentaire sur les zones critiques, telles que les zones lead des transistors de puissance sur les dissipateurs thermiques.

8. Inspectez le panneau sous une lampe ultraviolette pour vérifier l'uniformité de la pulvérisation ; retouchez les zones irrégulières.

9. Après pulvérisation manuelle, séchage à l'air libre, séchage naturel ou cuisson ; la pulvérisation automatique est généralement raccordée à une ligne de cuisson. La surface du film sèche à température ambiante en 3 à 5 minutes.

10. Pour la pulvérisation double face des cartes PCBA, le principe est le suivant : pulvériser d’abord la face comportant les composants les plus hauts, laisser sécher à l’air libre pendant au moins 20 minutes ou cuire au four, vérifier le séchage complet de la surface, puis retourner la carte PCBA pour pulvériser la face comportant les composants les plus bas. Si les deux faces comportent des composants CMS, surélever la face inférieure pendant la pulvérisation manuelle afin d’éviter tout contact entre les composants et le plateau.

11. Après la pulvérisation, placez le pistolet à peinture sur un support prévu à cet effet, la buse immergée dans le diluant. Ajoutez du diluant immédiatement si nécessaire pour assurer une immersion complète.

12. Revêtement secondaire

En raison de manipulations manuelles non standardisées pouvant entraîner de multiples problèmes de qualité de revêtement, une seconde couche est obligatoire pour l'application manuelle au pistolet ou au pinceau de produits exigeant une protection élevée. La méthode d'application est identique à celle de la première couche.

Pour la pulvérisation mécanique de produits à haute protection, ajustez la vitesse de pulvérisation ou augmentez le débit de la buse pour répondre aux exigences d'épaisseur au lieu d'effectuer un revêtement secondaire.

13. Essai d'épaisseur du film humide secondaire

Même méthode que pour le premier test d’épaisseur du film humide par pulvérisation.

14. Séchage de la surface du film secondaire

Après pulvérisation manuelle, séchage à l'air libre, séchage naturel ou cuisson ; la pulvérisation automatique s'effectue généralement par cuisson en ligne. Après séchage de surface, le produit peut être transféré sur le film sans choc ni frottement.

3.3.5 Revêtement au pinceau

1. Préparez un récipient adapté (par exemple, un gobelet en papier jetable) pour contenir le vernis de protection (aucun diluant n'est nécessaire pour l'application au pinceau). Ne versez pas trop de produit (utilisation prévue pour environ 2 heures). Remplacez le liquide exposé à l'air pendant plus de 2 heures. Les gobelets jetables ne sont pas réutilisables (les autres récipients peuvent être nettoyés et séchés à l'air libre pour être réutilisés).

2. Préparez un pinceau souple pour l'application du vernis (choisissez une taille adaptée à la taille du circuit imprimé et assurez-vous d'utiliser un petit pinceau d'environ 1 cm de large pour les bords et les zones difficiles d'accès). Le pinceau doit être remplacé à chaque poste ou immédiatement si les poils sont fendus ou éparpillés (cela perturbe la qualité du vernis et risque d'enduire des zones non ciblées). Trempez le pinceau souple dans une quantité suffisante de vernis de protection (saturant le pinceau sans le faire dégouliner) et appliquez le vernis à un angle de 45° par rapport à la surface du circuit imprimé en effectuant des mouvements qui se chevauchent. Évitez de repasser plusieurs fois au même endroit pour éviter la formation de bulles. Appliquez le vernis lentement pour que le vernis imprègne complètement le circuit imprimé et les composants.

3. Après environ 2 heures d'application du revêtement dans le gobelet en papier, remplacez le gobelet, versez une nouvelle quantité pour 2 heures et poursuivez l'opération.

4. Pour un revêtement au pinceau double face, placez la planche horizontalement pour brosser un côté, attendez que la surface sèche, puis brossez l'autre côté (planche placée horizontalement).

5. Les cartes de lampes ou les petites cartes utilisent généralement un revêtement au pinceau, tandis que les grandes cartes utilisent de préférence une machine à revêtement conforme, sous réserve de documents dédiés pour chaque modèle.

3.3.6 Durcissement

1. La ligne de revêtement utilise un four de polymérisation à convoyeur. Après pulvérisation et contrôle, le support PCBA pénètre dans le four par une chaîne pour la polymérisation. Réglez la température du four et la durée de polymérisation conformément aux documents dédiés.

2. Ajustez la piste du four (pour l'aligner avec la piste précédente) avant la cuisson, et réglez la température du four et la vitesse de la chaîne (vitesse plus rapide = temps de cuisson plus court, vice versa).

3. Lorsque la carte PCBA sort du four, tenez les bords du support à deux mains, placez-les sur un chariot de transfert et poussez-les vers une zone ventilée pour un refroidissement à l'air ou à température ambiante.

4. Portez des gants de protection lorsque vous ouvrez le four ou manipulez le support afin d'éviter les brûlures dues aux hautes températures.

3.4 Inspection du revêtement, acceptation et retour d'information sur les problèmes rencontrés

1. Après le revêtement, le durcissement et le retrait des matériaux protecteurs des cartes de circuits imprimés, l'opérateur doit inspecter les zones protégées afin de détecter toute contamination. En cas de défaut, les zones concernées doivent être mises de côté, étiquetées et signalées immédiatement.

2. Charger les cartes terminées sur un chariot de transfert et les déplacer vers la chaîne de montage ou la chaîne d'emballage.

3.5 Contrôle et réparation de l'épaisseur du film sec

1. Il est préférable de tester l'épaisseur du film sec sur le panneau revêtu, durci et refroidi, à l'aide d'un testeur d'épaisseur de film sec, comme suit :

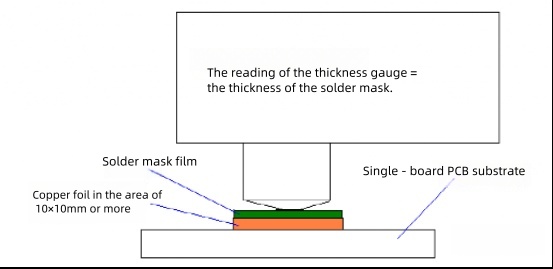

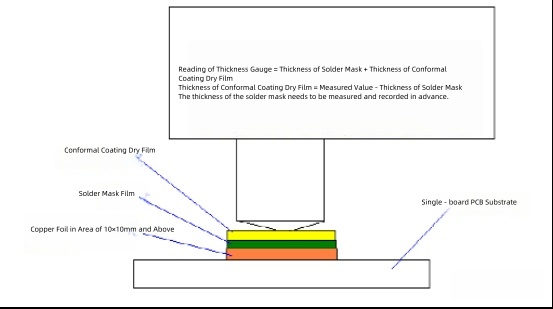

A. Avant l'application du vernis épargne, sélectionnez une zone de 10 × 10 mm sur la feuille de cuivre du circuit imprimé afin de tester l'épaisseur de l'huile verte et notez la valeur. L'épaisseur du vernis épargne étant appliquée par sérigraphie, elle est constante pour un même lot de circuits imprimés. Conservez les résultats des tests d'épaisseur pour chaque lot de vernis épargne, comme indiqué sur la figure.

B. Sur la carte revêtue, polymérisée et refroidie, sélectionnez une zone de 10 × 10 mm de feuille de cuivre pour mesurer l'épaisseur du matériau isolant (masque épargne + vernis de protection) et notez la valeur. L'épaisseur du vernis de protection est égale à cette valeur mesurée moins l'épaisseur du masque épargne du même lot de PCB. Remarque : cette mesure correspond à l'épaisseur de la couche isolante sur la feuille de cuivre, soit l'épaisseur de l'huile verte plus l'épaisseur du vernis de protection. Si l'épaisseur du film sec mesurée dépasse les exigences du mode opératoire standard (SOP), il existe un risque de contamination des composants non revêtus par le vernis de protection encore humide. Signalez immédiatement le problème à l'ingénieur en mécanique afin qu'il ajuste le débit du pistolet de pulvérisation. Si la machine, en raison d'un débit excessif, a contaminé des composants non revêtus, réparez ou remplacez-les ; sinon, la machine peut produire normalement.

Pour le revêtement, si l'épaisseur ne peut être mesurée directement sur la carte, placez une plaque d'aluminium (la plaque de mesure métallique mentionnée précédemment) dans le bac de pulvérisation. Après polymérisation et refroidissement, mesurez l'épaisseur du film sec sur la plaque d'aluminium à l'aide d'un appareil de mesure d'épaisseur.

Exigences:

A. Pour les produits à haute protection, vaporiser conformément aux documents dédiés (épaisseur généralement > 50 microns).

B. Pour les produits courants, l'épaisseur requise est supérieure à 30 microns. Pour le revêtement manuel, effectuer un contrôle au moins toutes les 4 heures ; pour le revêtement automatique, toutes les 8 heures.

2. Revêtement par immersion : Immerger la plaque d’aluminium échantillon dans le revêtement de protection pendant 5 secondes, puis la retirer et la laisser durcir. Contrôler l’épaisseur du film sec sur la plaque d’aluminium, selon les mêmes exigences que pour la pulvérisation.

3. Revêtement au pinceau : Appliquer un revêtement conforme au pinceau sur la plaque d'échantillon en aluminium selon la procédure normale, laisser sécher et tester l'épaisseur du film sec, avec les mêmes exigences que pour la pulvérisation.

4. Les tests d'épaisseur du film humide comportent de grandes erreurs et ne servent que de référence pour le contrôle du processus ; la qualité de la pulvérisation est basée sur l'épaisseur du film sec.

5. Pour les cartes où l'épaisseur du film sec peut être testée directement, utilisez les données de test de la carte comme base.

4.6 Remplacement de composants et réparation de films

Après le revêtement et le durcissement du film, si des composants doivent être remplacés, suivez ces étapes :

1. Utilisez un fer à souder pour dessouder le composant normalement, puis nettoyez les alentours de la pastille des substances jaunissantes avec un chiffon imbibé de diluant.

2. Si le dessoudage avec un fer à souder est difficile, frottez d'abord le revêtement conforme sur la pastille avec un coton-tige trempé dans du diluant pour le dissoudre ou l'amincir partiellement, puis dessoudez le composant avec un fer à souder et nettoyez les alentours de la pastille avec un chiffon trempé dans du diluant.

3. Soudez le composant de remplacement.

4. Appliquez le revêtement sur la zone soudée et laissez durcir la surface du film.

4.7 Précautions d'emploi du revêtement conforme

1. Lors des opérations dans la salle de revêtement (ligne), respectez scrupuleusement les consignes d'utilisation de la machine de pulvérisation, du four et des autres équipements. Procédez à l'entretien et aux vérifications des équipements selon les besoins et portez des gants antistatiques.

2. Notez le rapport de mélange du revêtement conforme au diluant.

3. Après application du vernis de protection et du diluant, refermez hermétiquement les couvercles des seaux et entreposez-les dans un endroit ventilé et ombragé, à une température inférieure à 30 °C, à l'abri des flammes nues, des sources d'énergie et des interférences électromagnétiques. L'étagère de stockage doit être correctement mise à la terre.

4. Vérifiez la date de production avant utilisation et n'utilisez pas de produits périmés.

5. En cas de contact du revêtement avec la peau, laver immédiatement à l'eau savonneuse. En cas d'ingestion, consulter immédiatement un médecin. En cas de contact avec les yeux, rincer immédiatement et abondamment à l'eau sans frotter et consulter rapidement un médecin.

6. Après chaque pulvérisation toutes les 24 heures, débranchez le tuyau d'arrivée de peinture du pistolet, puis pulvérisez au moins 10 fois une bombe de diluant pour éviter tout blocage. Démontez et nettoyez la tête du pistolet chaque semaine, en nettoyant soigneusement la buse et les vis de réglage. Ne nettoyez pas le pointeau avec d'autres composants pour éviter de l'endommager et ne l'utilisez pas pour percer des objets. Nettoyez soigneusement le pistolet s'il n'est pas utilisé pendant plus de 12 heures. Nettoyez quotidiennement les pinceaux avec du diluant, recueillez le liquide usagé dans un récipient en plastique hermétique et ne le jetez pas n'importe où afin de protéger l'environnement.

7. Refermez bien tous les seaux de peinture vides et placez-les aux endroits prévus à cet effet. Les seaux vides, les résidus et les liquides usés doivent être éliminés par une entreprise de traitement des déchets professionnelle.