À l'ère du numérique, les écrans LED sont essentiels dans de nombreuses applications. Cet article porte sur machine de distribution à jet d'encreCe document explore comment cette technologie résout les problèmes de développement liés à l'affichage, façonne des couches uniformes émettrices de lumière, exploite les synergies avec les équipements CMS et influe sur les différences de conditionnement entre les technologies COB et SMD. Il recommande également les meilleurs outils d'impression jet d'encre et souligne son rôle dans l'innovation en matière d'affichage LED.

Table des matières

BasculerPrincipes de base du fonctionnement des écrans LED

Principe de luminescence des puces LED

Une LED, abréviation de diode électroluminescente, est constituée d'une puce semi-conductrice, généralement composée de gallium (Ga) et d'arsenic (As), de phosphore (P), etc. Lorsqu'une tension directe est appliquée, les électrons et les trous se recombinent au sein de la puce, émettant de la lumière visible. Différents matériaux semi-conducteurs produisent différentes couleurs ; par exemple, l'arséniure de phosphure de gallium émet une lumière rouge, tandis que le phosphure de gallium produit une lumière verte.

Composition des pixels et affichage de l'image

Un écran LED est composé de nombreux pixels minuscules, chacun contenant des puces LED rouges (R), vertes (G) et bleues (B), qui fonctionnent comme des sources lumineuses miniatures. Ces pixels sont disposés de manière ordonnée sur une carte de circuit imprimé (PCB), qui joue le rôle de “ système nerveux ”, fournissant l’alimentation et transmettant les signaux de commande à chaque puce LED via des circuits complexes.

En fonctionnement, le système de contrôle convertit les informations visuelles (images, textes, vidéos) en signaux numériques qui transitent par le circuit imprimé jusqu'aux puces de pilotage correspondantes de chaque pixel. Ces puces régulent avec précision la luminosité et la durée d'activation des puces R, G et B. En combinant ces trois couleurs primaires à différentes intensités (par exemple, en mélangeant du rouge et du vert pour obtenir du jaune), des milliers de couleurs sont générées. Le fonctionnement coordonné des pixels permet d'obtenir des images nettes et éclatantes.

Le parcours des LED : les équipements CMS alimentent la croissance industrielle

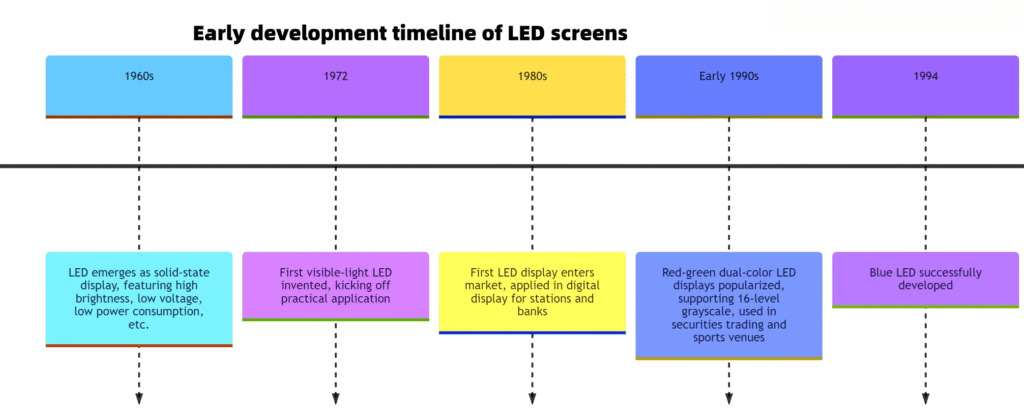

Exploration et apparition des LED

Au début du XXe siècle, les scientifiques se sont intéressés aux propriétés optoélectroniques des semi-conducteurs. En 1962, Nick Holonyak Jr., de General Electric, inventa la première LED à lumière visible pratique : une diode électroluminescente rouge. Avec sa faible luminosité et ses options de couleurs limitées, elle marqua le début d'une nouvelle ère dans l'éclairage et l'affichage. La fabrication initiale des LED, reposant sur des méthodes manuelles ou semi-automatisées de fixation des puces sur les substrats, était peu efficace et de qualité inégale.

Les équipements CMS stimulent la production de LED à grande échelle

Avec les progrès technologiques et la croissance de la demande, les méthodes de production traditionnelles ne répondaient plus aux besoins industriels. La technologie de montage en surface (CMS) a émergé, permettant un placement précis des puces LED sur les circuits imprimés, ce qui a considérablement amélioré l'efficacité de la production et la qualité des produits. Sur une ligne de production CMS, la pâte à braser est d'abord déposée uniformément sur les pastilles du circuit imprimé à l'aide d'une sérigraphie. Ensuite, une machine de placement de haute précision, équipée de systèmes de reconnaissance visuelle avancés, positionne les puces LED avec une précision micrométrique sur les pastilles recouvertes de pâte. Enfin, un four de refusion fait fondre la pâte à braser, établissant ainsi les connexions électriques et mécaniques entre les puces et le circuit imprimé. Ce processus automatisé a révolutionné la production de LED, réduisant les coûts et favorisant leur adoption généralisée dans les applications d'éclairage et d'affichage.

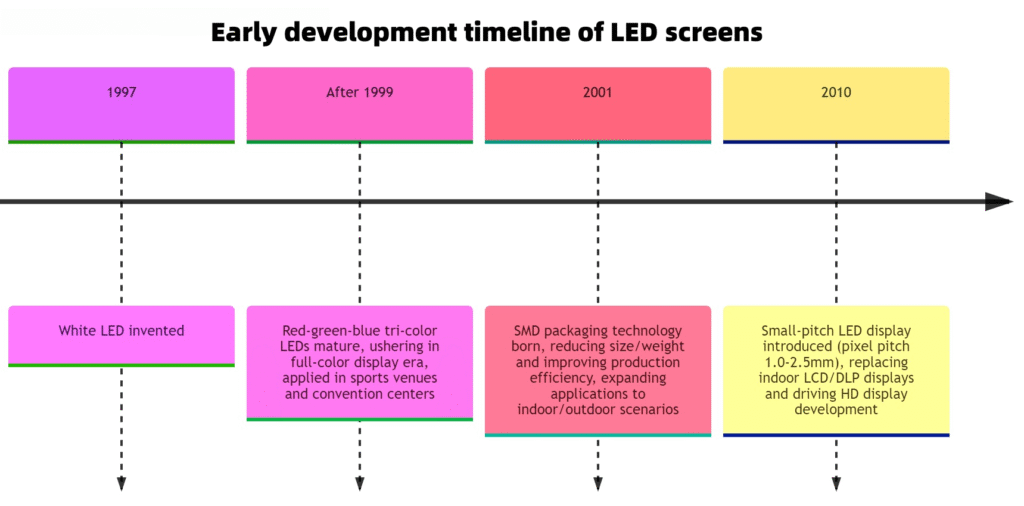

Innovation collaborative entre les écrans LED et la technologie CMS

Avec l'évolution constante de la technologie LED, les écrans LED se sont généralisés. La demande croissante de pixels plus fins et d'écrans à plus haute résolution a stimulé l'innovation dans les équipements CMS. Par exemple, les nouvelles machines de placement pour puces Micro LED (mesurant quelques dizaines de microns seulement) utilisent la technologie MEMS (systèmes micro-électro-mécaniques) et des algorithmes de contrôle de mouvement précis pour un placement rapide et précis des puces. De plus, la reconnaissance d'images basée sur l'IA a amélioré le contrôle qualité en ligne, permettant la détection et la correction en temps réel de problèmes tels que le mauvais alignement des puces ou les soudures froides, et garantissant ainsi une production à haut rendement d'écrans LED.

Comparaison des boîtiers COB et SMD : principes, différences et impacts

Technologie d'encapsulation SMD

Le conditionnement SMD (Surface Mounted Devices) consiste à pré-encapsuler les puces LED dans de petites perles individuelles (par exemple, en intégrant des puces rouges, vertes et bleues dans un support en plastique) avant de les souder sur un circuit imprimé à l'aide de la technologie SMT. Chaque perle LED est encapsulée indépendamment, formant ainsi des unités d'émission de lumière séparées, fixées au circuit imprimé par des joints soudés, laissant des pastilles exposées.

Avantages:

- Haute résolution, prenant en charge les petits pas de pixels (jusqu'à 1,2 mm), idéale pour les écrans haute définition.

- Technologie éprouvée avec une chaîne d'approvisionnement bien établie, des coûts réduits et une maintenance facile (les billes défectueuses peuvent être remplacées individuellement).

- Haute luminosité, convient aux applications intérieures et extérieures telles que les panneaux d'affichage et les décors de scène.

Inconvénients:

- Stabilité moindre ; les joints soudés sont vulnérables aux forces extérieures, à l’humidité et à la poussière, ce qui peut entraîner la mort de pixels.

- La conception indépendante des billes peut entraîner une mauvaise dissipation de la chaleur, celle-ci pouvant piéger les joints.

- Des espaces entre les pixels sont visibles de près, notamment sur les écrans à grand espacement.

Applications typiques:

Écrans LED courants (panneaux d'affichage intérieurs/extérieurs, murs vidéo), rétroéclairage pour l'électronique grand public (ex. : téléviseurs).

Technologie d'emballage COB

La technologie COB (Chip on Board) intègre directement plusieurs puces LED (rouges, vertes, bleues) sur le substrat du circuit imprimé, puis les encapsule avec une colle fluorescente et des matériaux protecteurs, créant ainsi une surface lumineuse continue. Sans structure de billes individuelles, la technologie COB assure une liaison directe des puces au substrat, l'ensemble du panneau étant recouvert de matériaux protecteurs comme le silicone.

Avantages:

- Haute fiabilité ; absence de joints exposés, offrant une excellente résistance à la poussière, à l'humidité et aux chocs, adaptée aux environnements difficiles.

- Dissipation thermique supérieure grâce au contact direct des puces avec le substrat, facilitant un transfert de chaleur rapide.

- Affichage uniforme avec une surface émettrice de lumière continue, éliminant les espaces entre les pixels et offrant une expérience visuelle fluide, notamment pour les écrans à petit espacement.

- Longue durée de vie, faible taux de pixels morts et coûts de maintenance réduits.

- Capacité à atteindre des pas de pixels extrêmement petits (par exemple, 0,9 mm, 0,7 mm, 0,43 mm).

Inconvénients:

- Difficile à réparer ; le remplacement du module entier est souvent nécessaire en cas de panne, ce qui augmente les coûts.

- Investissement initial plus élevé en raison de processus complexes et d'une infrastructure industrielle moins mature par rapport au SMD.

- La luminosité limitée des matériaux d'encapsulation peut affecter l'efficacité lumineuse, ce qui nécessite une optimisation pour les scénarios de haute luminosité.

Applications typiques:

Écrans d'intérieur haut de gamme (salles de conférence, centres de commandement), applications industrielles (médicales, surveillance de sécurité) et technologies Mini/Micro LED de pointe.

Guide de sélection:

- Choisissez les LED SMD pour les projets à budget limité, les exigences de haute luminosité ou les scénarios de maintenance facile (par exemple, la publicité extérieure).

- Optez pour la technologie COB lorsque vous privilégiez une grande stabilité, une fiabilité à long terme et des écrans à petit pas (par exemple, salles de conférence, centres de surveillance).

Défis liés au développement des écrans LED : aberrations chromatiques dans les écrans à petit pas de pixel

Aberration chromatique sur les écrans à petit et ultra-petit pas de pixel

Face à la demande croissante en matière de qualité visuelle, les écrans LED à petit pas de pixel (≤ 2 mm) et à pas de pixel ultra-fin (≤ 0,9 mm) gagnent en popularité grâce à leur haute résolution. Cependant, ils présentent un problème majeur : l’aberration chromatique.

Causes profondes des aberrations chromatiques

- Incohérence des perles LEDMême au sein d'un même lot de production, la luminosité et la longueur d'onde des LED varient en raison des limitations de fabrication. Sur les écrans à petit espacement, ces différences minimes sont amplifiées, entraînant des variations de couleur et de luminosité entre les pixels adjacents. Les technologies COB et SMD sont toutes deux concernées ; la conception intégrée des COB peut concentrer l'impact au sein d'un module, tandis que les LED SMD, indépendantes les unes des autres, peuvent répartir l'effet sur l'ensemble de l'écran.

- Limites des procédés de fabrication de masques traditionnelsLes premiers écrans LED utilisaient des masques noirs sur les circuits imprimés pour bloquer les zones de lumière et améliorer le contraste. Pour les écrans à pas de pixel très fin, la fabrication traditionnelle de masques peine à répondre aux exigences de précision. La création de structures fines pour des pas de pixel aussi petits et l'alignement précis avec les billes de silicium représentent un véritable défi, entraînant un blindage lumineux insuffisant, une diffusion accrue de la lumière et des différences de couleur exacerbées. La nature intégrée des COB rend les masques traditionnels moins adaptables, tandis que les SMD, bien que plus ajustables, restent confrontés à des problèmes de précision pour les petits pas de pixel.

- Effets de la dissipation de chaleur et du circuit de commandeLa forte densité de billes dans les écrans à petit pas génère une chaleur concentrée. Une dissipation thermique insuffisante entraîne des variations de couleur, car différentes zones de l'écran chauffent de manière inégale. Les variations dans les circuits de commande peuvent également engendrer des courants de commande irréguliers, affectant la luminosité et la couleur des billes. La technologie COB, avec des puces directement fixées sur le circuit imprimé, offre un chemin de dissipation thermique théoriquement plus court, mais exige une conception sophistiquée de ce dernier. La technologie SMD, avec des billes connectées par des supports, présente un chemin de dissipation thermique plus complexe, et les deux méthodes nécessitent une optimisation minutieuse pour atténuer les aberrations chromatiques.

Masque d'arrière-plan manuel insertion

Technologie d'injection de distributeur pour atténuer les aberrations chromatiques des écrans LED

Principe de fonctionnement

Pulvérisation de précision d'encres noires ou colorées sur le circuit imprimé des écrans LED ou entre les pixels. Pour les modules COB, l'impression jet d'encre crée des masques virtuels entre les pixels, réduisant considérablement les différences de couleur entre les modules et améliorant le contraste de l'affichage.

Solutions

1. Masquage d'arrière-plan

Fonction : Recouvre la couleur de base du circuit imprimé, qui provoque souvent des variations de teinte sur les grands écrans.

Mise en œuvre : Des encres spécialisées sont pulvérisées sur le circuit imprimé à l’aide d’un équipement de distribution/jet d’encre afin de garantir une couleur d’encre uniforme, minimisant ainsi les écarts de couleur causés par la couleur de base du circuit imprimé affectant l’émission de la LED.

2. Formation de masque intégrée

Fonction: Crée un masque intégré entre les unités de pixels des écrans LED, notamment pour les boîtiers COB.

Effet : Corrige les espaces entre les modules COB et les différences de couleur, empêche la diaphonie lumineuse entre les pixels et assure une cohérence de couleur uniforme sur l'ensemble de l'écran.

Notes techniques

Les encres durcissables aux UV avec une absorption lumineuse élevée (≥99,5% à 450-700 nm) sont généralement utilisées pour optimiser le contraste et l'uniformité des couleurs.

Recommandations en matière d'équipement

Cliquez sur le lien pour en savoir plus sur l'équipement :Machine de distribution de précision à haute vitesse D450S : équipement essentiel pour résoudre les problèmes de différence de couleur dans les écrans LED

Utilisation de l'impression jet d'encre dans la fabrication de LED

Dans le développement des écrans LED, les principaux défis sont les suivants : espacement de pixels ultra-fin (par exemple, P1.2/P0.9), revêtement multicouche précis, et adaptation complexe aux surfaces courbes:

- Défi de terrain ultra-étroitLa technologie de distribution par jet d'encre permet de résoudre les problèmes de “ répartition inégale de la colle et de risques de court-circuit ” entre les puces LED très rapprochées. contrôle des gouttelettes à l'échelle du micron (Gouttières de 10 à 50 µm). Pour le conditionnement des LED COB, l'impression jet d'encre de précision empêche les débordements de colle sur les électrodes, améliorant ainsi l'homogénéité de l'éclairage.

- Revêtement multicouchePour les structures OLED/mini LED (couches émissives, couches diélectriques), la technologie jet d'encre permet empilement multi-matériaux et multi-épaisseurs (par exemple, encre émissive d'abord, puis isolation diélectrique), éliminant les problèmes de “ variations d'épaisseur et de mélange de couleurs entre les couches ” du revêtement à la lame traditionnel, garantissant la pureté des couleurs.

- Adaptation aux surfaces courbesPour les écrans flexibles/irréguliers, l'impression jet d'encre sans contact s'adapte aux différences de hauteur de surface, remplaçant la distribution traditionnelle par aiguille sujette aux “ rayures et aux fuites ”, élargissant ainsi les possibilités de conception (par exemple, les écrans incurvés automobiles, les objets connectés).

L'uniformité des couches émettrices de lumière influe directement sur la constance de la luminosité de l'écran. La technologie de distribution par jet d'encre permet des avancées majeures grâce à Contrôle précis de l'encre + procédés intelligents:

- Contrôle de la dispersion de l'encre: Utilisation Valves piézoélectriques pour une distribution d'encre précise (précision de positionnement répétable ±0,02 mm), assure un volume de gouttelettes et un placement constants des matériaux émissifs (par exemple, colle phosphorescente, encre à points quantiques), éliminant les “ points clairs/sombres ” causés par une distribution inégale.

- Synergie de séchage et de durcissement: Après impression jet d'encre, recuit zonal à température contrôlée (par exemple, précuisson à 80 °C + cuisson complète à 120 °C) résout les problèmes de “ retrait et de décalage d'émission de lumière ” dus à un séchage inégal, assurant une uniformité microstructurale pour une brillance stable.

- Cohérence bord à centre: Positionnement guidé par la vision ajuste dynamiquement les paramètres d'impression jet d'encre (par exemple, augmentation du volume d'encre sur les bords pour compenser la réflexion du substrat), assurant une épaisseur et une concentration de matériau uniformes sur l'écran, éliminant les effets “ centre clair, bords sombres ”.

Les lignes SMT visent une automatisation complète du processus “ placement-distribution-soudage-inspection ”. La technologie de distribution par jet d’encre y contribue grâce à :

- Synchronisation temporelle et de précisionLes systèmes à jet d'encre s'intègrent aux machines de prélèvement et de placement via Communication PLC, en déclenchant la distribution de colle le long de trajectoires préprogrammées (par exemple, le renforcement des pastilles de circuit imprimé) avec une précision de ±20 µm après le placement des composants, minimisant ainsi les erreurs d'alignement dues à l'erreur humaine.

- Interconnexion et traçabilité des donnéesLes paramètres d'impression jet d'encre (volume, position, vitesse) s'intègrent aux données CMS (informations sur les composants, profils de soudure), formant ainsi un chaîne de données complète. Pour les lots défectueux, les anomalies de volume d'impression jet d'encre permettent une analyse rapide des causes profondes.

- Adaptation flexible de la production: Soutien à changements de produits rapides (la commutation de programme pilotée par logiciel) collabore avec les systèmes d'alimentation SMT pour passer des écrans grand format aux écrans à pas étroit en moins de 10 minutes, optimisant ainsi la production multivariée en petits lots.