Tabla de contenido

Palanca1. Purposa

Establecer y definir el flujo del proceso y los requisitos para aplicar un recubrimiento protector adhesivo UV en PCBA.

Recomendación de máquina de recubrimiento:HC-P450S Haga clic para ver los parámetros de la máquina

2. Alcance

Aplicable al proceso de recubrimiento conformado de PCBA para todos los productos de la empresa.

3. Contenido

3.1 Preparación del recubrimiento

Realice una inspección visual de la PCBA que se va a recubrir. Si observa marcas, manchas u otros defectos de apariencia evidentes en la placa, límpiela con un producto de limpieza y espere a que se evapore por completo antes de continuar con el siguiente proceso.

3.2 Protección para piezas no pulverizables

3.2.1 Partes protegidas

- Zócalos, pines, interruptores DIP, botones, perillas, ambos lados de las almohadillas para componentes que se van a reelaborar, ambos lados de los orificios de tornillos metalizados, superficie del extremo superior y superficie interior de tuercas remachadas, bloques de terminales, terminales de cables, disyuntores, zócalos de CI y CI insertados en zócalos de CI, zumbadores, LED (actualmente, la pintura parcial en los LED SMD básicamente no afecta el brillo), LCD, baterías y otras piezas especialmente especificadas (sujeto a documentos específicos para cada modelo).

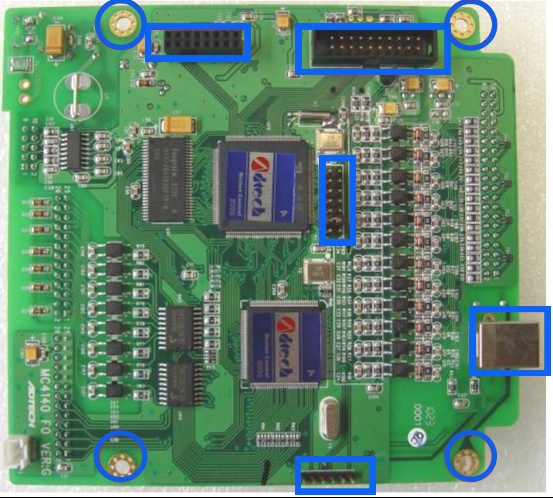

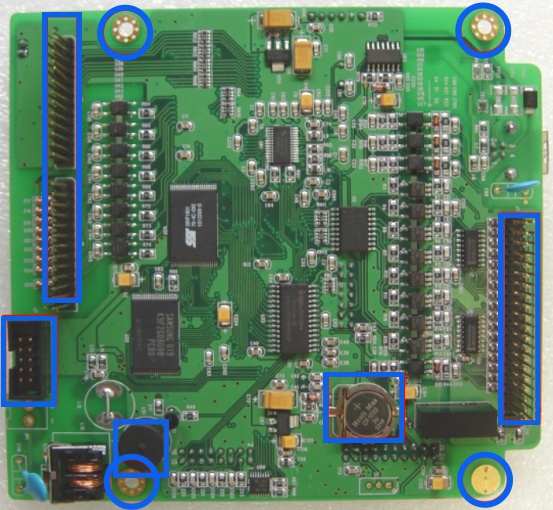

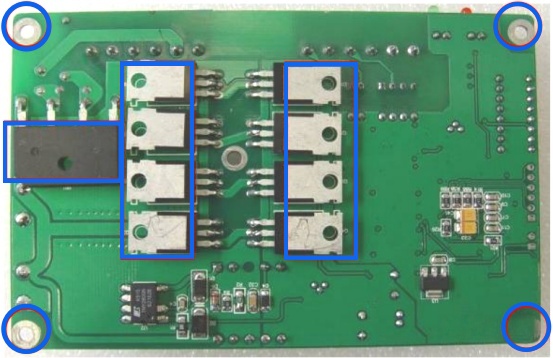

Los componentes en el marco azul no se pueden recubrir con revestimiento conformado

Los componentes en el marco azul no se pueden recubrir con revestimiento conformado

3.2.3 Precauciones

- Verifique si las herramientas tienen fugas o contaminación; si es así, déjelas a un lado e infórmelo de inmediato.

- Al aplicar cinta adhesiva (o pasta antisoldadura), no cubra los códigos de barras de papel en la placa o los componentes.

- Utilice una pulsera antiestática al aplicar o retirar cinta adhesiva (o pasta antisoldadura).

- Proteja la placa durante el funcionamiento para evitar que se inclinen o se caigan los componentes.

- Separar y etiquetar las placas con defectos inducidos por el funcionamiento.

- Tras la operación, el operador debe inspeccionar las tablas. Al colocarlas, deje una separación de aproximadamente 1 cm entre ellas y empuje el carro de transferencia con ambas manos. Evite empujarlo con fuerza o dejarlo rodar libremente.

- Después del curado, use una lámpara ultravioleta para inspeccionar visualmente el PCBA al retirar la cinta adhesiva (o pasta antisoldadura) para detectar cualquier pulverización faltante o componentes SMD cubiertos por cinta/pasta; si los encuentra, retoque el revestimiento.

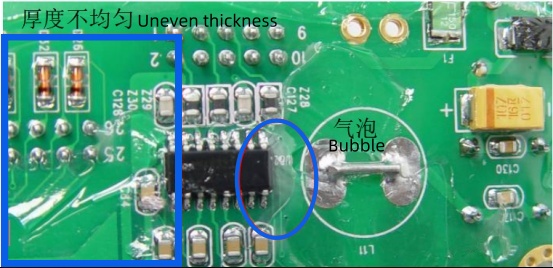

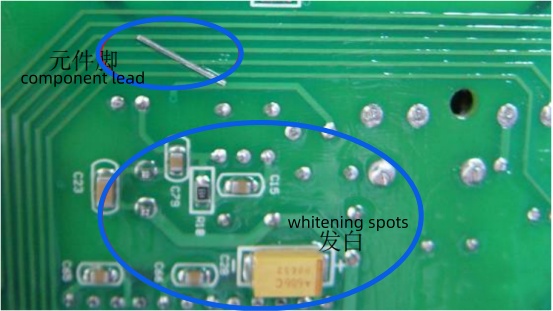

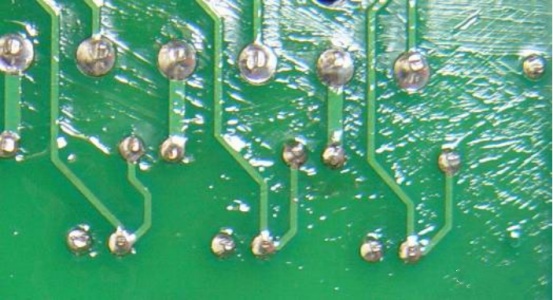

- Después del curado, utilice una lámpara ultravioleta para inspeccionar visualmente si hay defectos como burbujas, manchas blancas, arrugas, grietas, descamación o contaminación; informe cualquier problema al supervisor de inmediato.

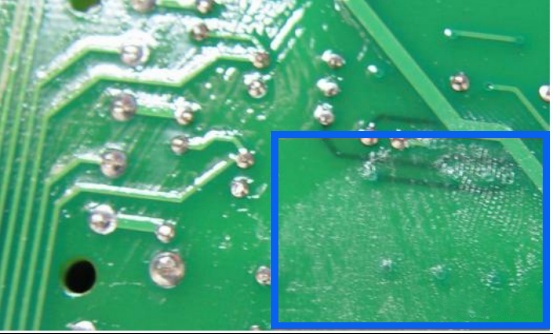

Hay burbujas después del cepillado y el grosor es desigual.

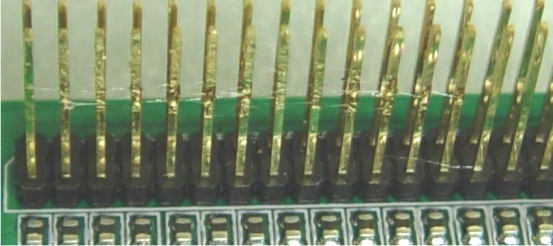

Pasadores de doble fila contaminados con revestimiento conformado

Componente leads y manchas blanqueadoras en la superficie de la PCB

El recubrimiento conformado en PCB tiene ondulaciones

Humectación parcial de los componentes en la superficie de la PCB

3.3 Operación de recubrimiento

3.3.1 Protección del operador

El operador deberá utilizar mascarilla y, si es posible, gafas protectoras.

3.3.2 Drenaje de la vía de aire

Drene el agua del tanque de almacenamiento del separador de aceite y agua, una vez por la mañana y una vez por la tarde antes de usarlo cada día.

3.3.3 Mezcla de recubrimientos

Antes de preparar un nuevo material de revestimiento conformado, primero apague el aire comprimido del tanque de presión, abra la válvula de alivio de presión para liberar la presión dentro del tanque, luego apriete el gatillo de la pistola rociadora para dejar que el revestimiento conformado en la tubería fluya de regreso al balde y, finalmente, abra la tapa del tanque de presión y colóquelo en el estante designado.

2. Para el recubrimiento conformado fluorescente, la proporción de mezcla de recubrimiento a diluyente es de 5:1 por volumen, sujeto al equipo de pulverización y los resultados de la prueba de espesor de película seca. Nota: Los recubrimientos conformados con el mismo código de lote deben usarse para el mismo lote de PCBA; se prohíbe mezclar.

3. Desenrosque la tapa del cubo de diluyente, vierta una cierta cantidad en un vaso medidor, vuelva a apretar la tapa y vierta la cantidad medida en el cubo interior de acero inoxidable del tanque de pulverización. Devuelva el cubo de diluyente usado a su lugar original.

4. Desenrosque la tapa del cubo de recubrimiento conformal y vierta el recubrimiento en el cubo interior de acero inoxidable del tanque de pulverización, que ya contiene la cantidad especificada de diluyente. Mida el volumen de recubrimiento con una varilla de medición, asegurándose de que llegue justo por debajo de la funda termorretráctil superior de la varilla.

5. Cubra el tanque de pulverización a presión, cierre la válvula de alivio de presión y agite lentamente la manija mezcladora 10 veces en sentido horario y 10 veces en sentido antihorario para mezclar uniformemente el diluyente y el recubrimiento. A continuación, abra el suministro de aire comprimido, confirme que la presión del tanque sea de 0,4 ± 0,1 kgf/cm² y apriete el gatillo hasta que la pintura se descargue uniformemente para liberar la presión de aire en la tubería.

3.3.4 Recubrimiento

1. Confirme que la presión en el tanque de pulverización sea de 0,4 ± 0,1 kgf/cm².

2. Abra la válvula reguladora de presión de la pistola pulverizadora al máximo, luego ajuste la válvula reguladora de presión con un manómetro conectado a la pistola a 3,0–4,0 kgf/cm² (conversión: 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

3. Después de rociar toda la placa, aplique una capa adicional en las áreas clave, como las regiones lead de los transistores de potencia en los disipadores de calor.

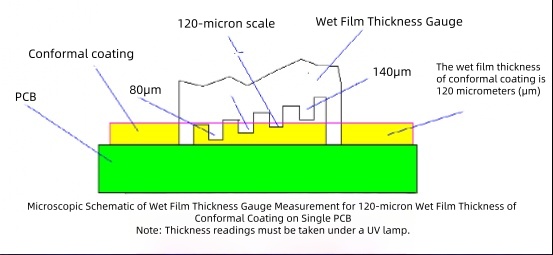

4. Ajuste el caudal de pintura con la válvula de aguja situada en la parte trasera de la pistola. Antes de comenzar a pulverizar diariamente, rocíe sobre una placa metálica de medición (según el punto 4.3.4.6), compruebe el espesor de la película húmeda con un medidor de espesor de película húmeda para asegurarse de que sea ≥120 micras y regístrelo en el Registro de Pruebas de Espesor de Película Húmeda. Para el recubrimiento manual, realice una comprobación puntual al menos una vez cada 2 horas; para el recubrimiento automático, una vez cada 4 horas. Después de su uso, limpie la placa metálica con un paño humedecido en disolvente y el medidor de espesor de película húmeda con disolvente. Los responsables pertinentes deben verificar los registros de las pruebas. Nota: Si cambia el operador de la pistola pulverizadora, vuelva a comprobar el espesor de la pintura. Utilice preferentemente un medidor de presión para la medición debido a su menor área de medición, que es más adecuada para la medición directa sobre la placa, como se muestra en la figura. Lea los valores de medición bajo una lámpara ultravioleta.

Nota: La prueba de espesor de película húmeda presenta errores importantes y el ser solo sirve como referencia para el control del proceso; la calidad de la pulverización se basa en la prueba de espesor de película seca. La prueba de espesor de película húmeda no es necesaria para el recubrimiento por inmersión ni con brocha.

5. Empuje el carro de transferencia con la PCBA pintada a la posición de secado al aire.

6. Comience a pulverizar desde la esquina superior izquierda de la PCBA. Mueva la pistola pulverizadora horizontalmente de izquierda a derecha a una velocidad uniforme con los parámetros ajustados (usados para la prueba de espesor).

7. Para la pulverización automática, utilice el método de cobertura superpuesta, como se muestra en las figuras. Ajuste el tamaño del patrón de pulverización y la superposición según el equipo específico. Después de pulverizar toda la placa, aplique una capa adicional en las áreas clave, como las regiones lead de los transistores de potencia en los disipadores de calor.

8. Inspeccione el tablero para verificar que la pulverización sea uniforme bajo una lámpara ultravioleta; retoque cualquier área irregular.

9. Tras la pulverización manual, se puede secar al aire, de forma natural o en horno. La pulverización automática suele estar conectada a una línea de horneado. La película se seca superficialmente a temperatura ambiente en 3 a 5 minutos.

10. Para la pulverización de PCBA por ambos lados, el principio es el siguiente: primero rocíe el lado con los componentes más altos, deje secar al aire durante ≥20 minutos o en horno, confirme el secado superficial y luego invierta la PCBA para rociar el lado con los componentes más cortos. Si ambos lados tienen componentes SMD, apoye el lado inferior durante la pulverización manual para evitar que los componentes entren en contacto con la bandeja.

11. Después de pulverizar, coloque la pistola en un soporte específico con la boquilla sumergida en el disolvente. Añada el disolvente inmediatamente si no es suficiente para asegurar una inmersión completa.

12. Recubrimiento secundario

Debido a que las operaciones manuales no estándar causan múltiples problemas de calidad en los recubrimientos finos, es obligatorio aplicar un recubrimiento secundario para el recubrimiento manual por pulverización o brocha de productos con altos requisitos de protección. El método de recubrimiento es el mismo que el del primer recubrimiento.

Para la pulverización a máquina de productos de alta protección, ajuste la velocidad de pulverización o aumente el flujo de la boquilla para cumplir con los requisitos de espesor en lugar de realizar un recubrimiento secundario.

13. Prueba de espesor de película húmeda secundaria

El mismo método que para la primera prueba de espesor de película húmeda mediante pulverización.

14.Secado de la superficie de la película secundaria

Tras la pulverización manual, se puede secar al aire, de forma natural o mediante horneado; la pulverización automática generalmente se realiza en línea. Tras el secado superficial, el producto se puede transferir a la película sin colisiones ni fricción.

3.3.5 Recubrimiento con brocha

1. Prepare un recipiente adecuado (por ejemplo, un vaso desechable de papel) para el recubrimiento conformal (no se necesita diluyente para aplicarlo a mano). No vierta demasiado (aproximadamente 2 horas de uso). Reemplace el líquido expuesto al aire durante más de 2 horas. Los vasos desechables no se pueden reutilizar (los demás recipientes se pueden limpiar y secar al aire para su reutilización).

2. Prepare un cepillo suave para el recubrimiento (elija un tamaño adecuado según el tamaño de la PCB y asegúrese de usar un cepillo pequeño, de ~1 cm de ancho o menos, para las zonas de borde o de difícil acceso). El cepillo debe reemplazarse (por turno) o inmediatamente si las cerdas están rotas o dispersas (lo que afecta la calidad del recubrimiento o pone en riesgo el recubrimiento de zonas no deseadas). Sumerja el cepillo suave en una cantidad adecuada de recubrimiento conformal (saturado, pero sin que gotee) y cepille en un ángulo de 45° respecto a la superficie de la PCB, con pasadas superpuestas. Evite cepillar repetidamente en la misma zona para evitar burbujas. Cepille lentamente para asegurar que el líquido humedezca completamente la PCB y los componentes.

3. Después de aproximadamente 2 horas de cepillar el revestimiento en el vaso de papel, vuelva a colocar el vaso, vierta un nuevo suministro de 2 horas y continúe con la operación.

4. Para el recubrimiento con cepillo de doble cara, coloque el tablero horizontalmente para cepillar un lado, espere a que la superficie se seque y luego cepille el otro lado (tablero colocado horizontalmente).

5. Los tableros de lámparas o tableros pequeños generalmente utilizan un recubrimiento con cepillo, mientras que los tableros grandes utilizan preferiblemente una máquina de recubrimiento conformado, sujeto a documentos específicos para cada modelo.

3.3.6 Curado

La línea de recubrimiento utiliza un horno de curado con cinta transportadora. Tras la pulverización y la inspección, el soporte de PCBA entra al horno mediante una cadena para su curado. Ajuste la temperatura del horno y el tiempo de curado según los documentos específicos.

2. Ajuste la pista del horno (para alinearla con la pista anterior) antes de iniciar el curado y configure la temperatura del horno y la velocidad de la cadena (velocidad más rápida = tiempo de curado más corto, vice viceversa).

3. Cuando la PCBA salga del horno, sujete los bordes del soporte con ambas manos, colóquelos en un carro de transferencia y empújelos hacia un área ventilada para enfriarlos con aire o a temperatura ambiente.

4. Use guantes protectores al abrir el horno o manipular el soporte para evitar quemaduras por altas temperaturas.

3.4 Inspección del recubrimiento, aceptación y retroalimentación del problema

1. Tras el recubrimiento, el curado y la retirada de los materiales de protección de la PCBA, el operador debe inspeccionar las áreas protegidas para detectar contaminación. Si encuentra defectos, resérvelos, etiquételos e infórmelo de inmediato.

2. Cargue las placas terminadas en un carro de transferencia y muévalas a la línea de ensamblaje o línea de empaque.

3.5 Prueba y reparación del espesor de película seca

1. Preferiblemente, pruebe el espesor de la película seca en el tablero recubierto curado y enfriado utilizando un comprobador de espesor de película seca de la siguiente manera:

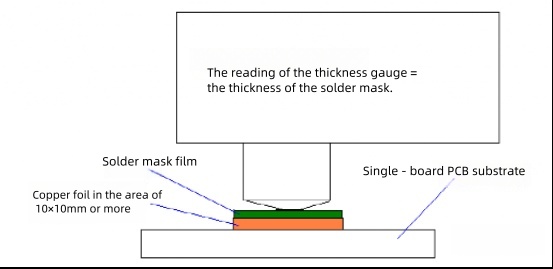

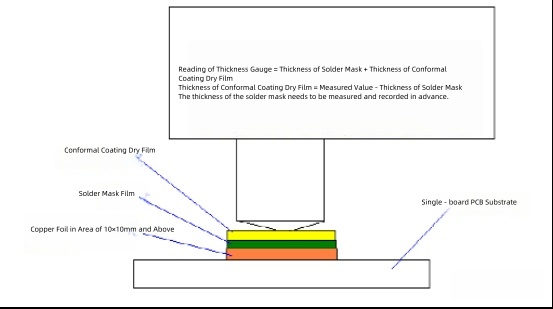

A. Antes de aplicar el recubrimiento, seleccione un área de 10×10 mm de lámina de cobre en la placa para comprobar el espesor del aceite verde y registre el valor. Dado que la máscara de soldadura se aplica mediante serigrafía, el espesor es constante para el mismo lote de PCB. Mantenga registros de las pruebas de espesor para cada lote de máscara de soldadura de PCB, como se muestra en la figura.

B. En la placa recubierta curada y enfriada, seleccione un área de lámina de cobre de 10 × 10 mm para comprobar el espesor del material aislante (máscara de soldadura + revestimiento conformado) y registre el valor. El espesor del revestimiento conformado es igual a este valor medido – el espesor de la máscara de soldadura del mismo lote de PCB. Nota: Esta medición corresponde al espesor de la capa aislante sobre la lámina de cobre, que equivale al aceite verde + el espesor del revestimiento conformado. Si el espesor de película seca medido supera el requisito del POE, existe el riesgo de que el revestimiento conformado húmedo contamine los componentes no recubiertos. Informe de inmediato al ingeniero mecánico para que ajuste el caudal de la pistola pulverizadora. Si la máquina con exceso de caudal ha contaminado componentes no recubiertos, repárelos o sustitúyalos; de lo contrario, la máquina puede producir productos con normalidad.

Para el recubrimiento, si no se puede medir el espesor en la placa, coloque una placa de muestra de aluminio (la placa de medición metálica mencionada anteriormente) en la bandeja para rociarla con la PCBA. Después del curado y el enfriamiento, compruebe el espesor de la película seca en la placa de aluminio con un comprobador de espesores.

Requisitos:

A. Para productos de alta protección, pulverizar según los documentos específicos (generalmente espesor >50 micrones).

B. Para productos generales, el requisito universal es un espesor >30 micras. Para el recubrimiento manual, realice la prueba al menos una vez cada 4 horas; para el recubrimiento automático, una vez cada 8 horas.

2. Recubrimiento por inmersión: Sumerja la placa de muestra de aluminio en el recubrimiento conformal durante 5 segundos, luego retírela y séquela. Pruebe el espesor de la película seca en la placa de aluminio, con los mismos requisitos que para la pulverización.

3. Recubrimiento con brocha: Cepille la placa de muestra de aluminio con recubrimiento conforme según la operación normal, cure y pruebe el espesor de la película seca, con los mismos requisitos que la pulverización.

4. Las pruebas de espesor de película húmeda tienen grandes errores y solo sirven como referencia de control de proceso; la calidad de pulverización se basa en el espesor de película seca.

5. Para las placas en las que se puede probar directamente el espesor de la película seca, utilice los datos de prueba de la placa como base.

4.6 Reemplazo de componentes y reparación de películas

Después del recubrimiento y curado de la película, si es necesario reemplazar componentes, siga estos pasos:

1. Utilice un soldador para desoldar el componente de forma normal, luego limpie los alrededores de la almohadilla de sustancias amarillentas con un paño humedecido en disolvente.

2. Si desoldar con un soldador es difícil, primero frote el revestimiento protector de la almohadilla con un hisopo de algodón humedecido en disolvente para disolverlo parcialmente o diluirlo, luego desuelde el componente con un soldador y limpie los alrededores de la almohadilla con un paño humedecido en disolvente.

3. Suelde el componente de reemplazo.

4. Cepille el área soldada con el revestimiento y cure la superficie de la película.

4.7 Precauciones para el uso de recubrimientos conformados

1. Al operar en la sala (línea) de recubrimiento, siga estrictamente las instrucciones de operación de la máquina de pulverización, el horno y demás equipos. Realice el mantenimiento y las revisiones del equipo según sea necesario y utilice guantes antiestáticos.

2. Tenga en cuenta la proporción de mezcla del revestimiento conformado con el diluyente.

3. Después de usar el revestimiento protector y el diluyente, apriete bien las tapas de los cubos y guárdelos en un lugar ventilado y sombreado a una temperatura inferior a 30 °C, alejado de llamas abiertas, fuentes de energía e interferencias electromagnéticas. El estante de almacenamiento debe estar bien conectado a tierra.

4. Verifique la fecha de producción antes de usar y no utilice productos vencidos.

5. Si el recubrimiento protector entra en contacto con la piel, lávese inmediatamente con jabón o detergente. En caso de ingestión, busque atención médica de inmediato. Si entra en contacto con los ojos, enjuague con agua inmediatamente, no se frote y busque atención médica de inmediato.

6. Después de cada 24 horas de pulverización, desconecte el tubo de entrada de pintura de la pistola y pulverice una lata de disolvente al menos 10 veces para evitar obstrucciones. Desmonte y limpie el cabezal de la pistola semanalmente, limpiando a fondo la boquilla y los tornillos de ajuste. No limpie la válvula de aguja con otros componentes para evitar daños, ni la utilice para pinchar objetos. Limpie a fondo la pistola si no la utiliza durante más de 12 horas. Limpie las herramientas de aplicación con brocha con disolvente a diario, recoja el líquido residual en un cubo de plástico sellado y no lo deseche de forma indiscriminada para proteger el medio ambiente.

7. Cierre bien todos los cubos de pintura vacíos y colóquelos en las zonas designadas. Los cubos vacíos, los residuos y el líquido residual deben ser desechados por una empresa profesional de tratamiento de residuos.