En la era digital, las pantallas LED son clave en diversas aplicaciones. Este artículo se centra en... máquina dispensadora de inyección de tintaExplora cómo resuelve los desafíos del desarrollo de pantallas, crea capas de emisión de luz uniformes, se integra con equipos SMT e impacta los contrastes en los empaques COB/SMD. También recomienda las mejores herramientas de inyección de tinta, destacando su papel en la innovación de las pantallas LED.

Tabla de contenido

PalancaLos conceptos básicos del funcionamiento de la pantalla LED

Principio de luminiscencia del chip LED

LED, abreviatura de Diodo Emisor de Luz, consiste en un chip semiconductor, generalmente hecho de compuestos de galio (Ga) con arsénico (As), fósforo (P), etc. Al aplicar una tensión directa, los electrones y huecos se recombinan dentro del chip, emitiendo luz visible. Los diferentes materiales semiconductores producen diversos colores; por ejemplo, el fosfuro de arseniuro de galio emite luz roja, mientras que el fosfuro de galio produce luz verde.

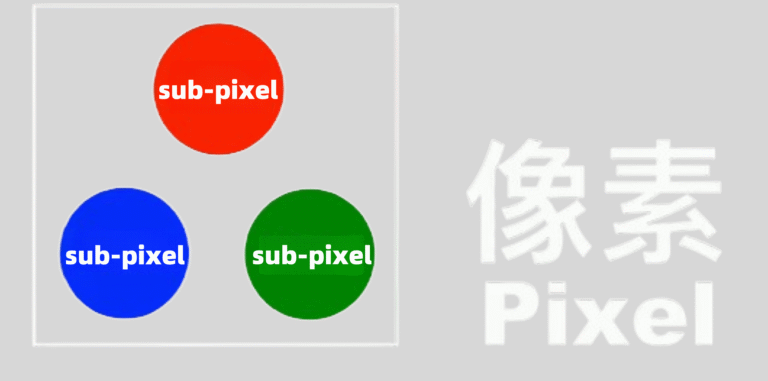

Composición de píxeles y visualización de imágenes

Una pantalla LED se compone de numerosos píxeles diminutos, cada uno con chips LED rojo (R), verde (G) y azul (B), que funcionan como fuentes de luz en miniatura. Estos píxeles están dispuestos ordenadamente en una placa de circuito impreso (PCB), que actúa como el "sistema nervioso", suministrando energía y transmitiendo señales de control a cada chip LED mediante complejos circuitos.

Durante el funcionamiento, el sistema de control convierte la información visual (imágenes, texto, vídeos) en señales digitales que viajan a través de la placa de circuito impreso (PCB) hasta los chips controladores correspondientes de cada píxel. Estos chips controladores regulan con precisión el brillo y la duración de la activación de los chips R, G y B. Al combinar estos tres colores primarios con distintas intensidades (como la mezcla de rojo y verde para crear amarillo), se generan miles de colores. El funcionamiento coordinado de los píxeles produce imágenes nítidas y vibrantes.

El viaje del LED: los equipos SMT impulsan el crecimiento industrial

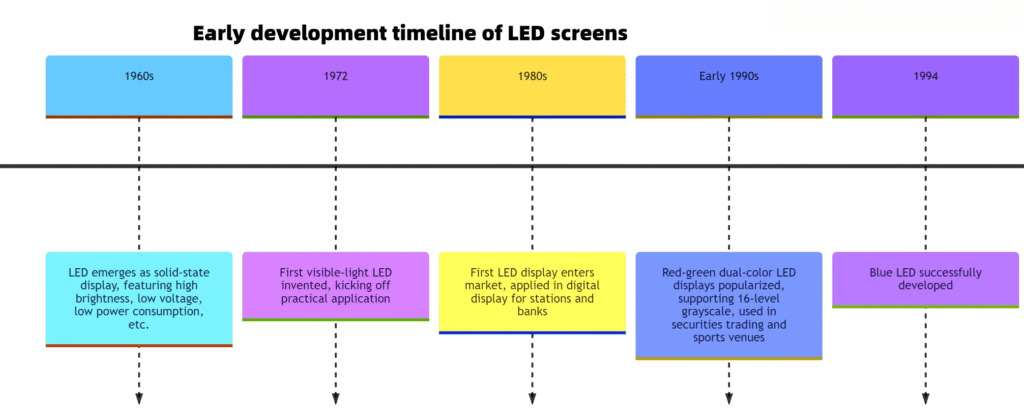

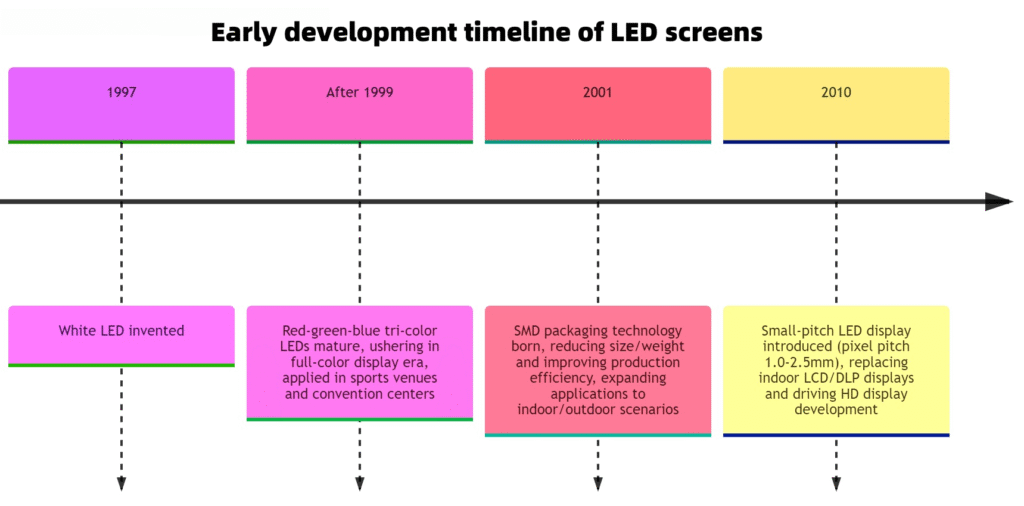

Exploración temprana y creación de los LED

A principios del siglo XX, los científicos profundizaron en las propiedades optoelectrónicas de los semiconductores. En 1962, Nick Holonyak Jr., de General Electric, inventó el primer LED práctico de luz visible: un diodo emisor de luz roja. Con bajo brillo y opciones de color limitadas, marcó el comienzo de una nueva era en la iluminación y las pantallas. La fabricación inicial de LED, que se basaba en métodos manuales o semiautomáticos para fijar los chips a los sustratos, era ineficiente y de calidad irregular.

Los equipos SMT impulsan la producción de LED a gran escala

A medida que la tecnología avanzaba y la demanda crecía, los métodos de producción tradicionales ya no satisfacían las necesidades industriales. Surgió la tecnología de montaje superficial (SMT), que permitió la colocación precisa de diminutos chips LED en las PCB, mejorando significativamente la eficiencia de la producción y la calidad del producto. En una línea de producción SMT, primero se imprime la pasta de soldadura uniformemente sobre los pads de la PCB mediante una serigrafía. A continuación, una máquina de selección y colocación de alta precisión, equipada con avanzados sistemas de reconocimiento visual, coloca con precisión micrométrica los chips LED en los pads recubiertos de pasta. Finalmente, un horno de reflujo funde la pasta de soldadura, estableciendo conexiones eléctricas y mecánicas entre los chips y la PCB. Este proceso automatizado revolucionó la producción de LED, reduciendo costes y facilitando su adopción generalizada en aplicaciones de iluminación y visualización.

Innovación colaborativa entre pantallas LED y tecnología SMT

Con la continua evolución de la tecnología LED, las pantallas LED se han generalizado. La demanda de distancias entre píxeles más pequeñas y pantallas de mayor resolución ha impulsado la innovación en equipos SMT. Por ejemplo, las nuevas máquinas de selección y colocación para chips microLED (de tan solo decenas de micras) utilizan tecnología avanzada de sistemas microelectromecánicos (MEMS) y algoritmos precisos de control de movimiento para lograr una colocación rápida y precisa de los chips. Además, el reconocimiento de imágenes con IA ha mejorado la inspección de calidad en línea, permitiendo la detección y corrección en tiempo real de problemas como la desalineación de los chips o la soldadura en frío, garantizando así una producción de alto rendimiento de pantallas LED.

Empaquetado COB vs. SMD: Principios, diferencias e impactos

Tecnología de embalaje SMD

El empaquetado SMD (Surface Mounted Devices) implica el preencapsulado de chips LED en pequeñas perlas individuales (p. ej., integrando chips rojo, verde y azul en un soporte de plástico) antes de soldarlos a una PCB mediante SMT. Cada perla LED se encapsula independientemente, formando unidades emisoras de luz independientes fijadas a la PCB mediante uniones soldadas, dejando las almohadillas expuestas.

Ventajas:

- Alta resolución, compatible con pasos de píxeles pequeños (hasta 1,2 mm), ideal para pantallas de alta definición.

- Tecnología madura con una cadena de suministro bien establecida, costos más bajos y fácil mantenimiento (las perlas defectuosas individuales se pueden reemplazar).

- Alto brillo, adecuado para aplicaciones interiores y exteriores como vallas publicitarias y telones de fondo de escenarios.

Desventajas:

- Menor estabilidad; las uniones soldadas son vulnerables a fuerzas externas, humedad y polvo, lo que puede provocar píxeles muertos.

- Mala disipación del calor debido a que el diseño de cuentas independientes puede atrapar el calor en las juntas.

- Espacios entre píxeles visibles a corta distancia, especialmente en pantallas con pasos más grandes.

Aplicaciones típicas:

Pantallas LED comunes (vallas publicitarias de interior y exterior, paredes de vídeo), retroiluminación para productos electrónicos de consumo (por ejemplo, televisores).

Tecnología de embalaje COB

El COB (Chip on Board) integra directamente múltiples chips LED (rojo, verde y azul) en el sustrato de la PCB, seguido de su encapsulación con adhesivo fluorescente y materiales protectores, creando una superficie emisora de luz uniforme. Sin estructuras de microesferas individuales, el COB se adhiere directamente al sustrato, con todo el panel cubierto por materiales protectores como la silicona.

Ventajas:

- Alta confiabilidad; sin juntas expuestas, ofreciendo excelente resistencia al polvo, la humedad y el impacto, adecuado para entornos hostiles.

- Disipación de calor superior ya que los chips están en contacto directo con el sustrato, lo que facilita una rápida transferencia de calor.

- Pantalla uniforme con una superficie emisora de luz continua, que elimina los espacios entre píxeles y proporciona una experiencia de visualización fluida, especialmente para pantallas de paso pequeño.

- Larga vida útil con bajas tasas de píxeles muertos y costos de mantenimiento reducidos.

- Capacidad para lograr pasos de píxeles extremadamente pequeños (por ejemplo, 0,9 mm, 0,7 mm, 0,43 mm).

Desventajas:

- Difícil de reparar; a menudo es necesario reemplazar todo el módulo en caso de fallas, lo que aumenta los costos.

- Mayor inversión inicial debido a procesos complejos e infraestructura industrial menos madura en comparación con SMD.

- El brillo limitado de los materiales de encapsulación puede afectar la eficiencia de la luz, lo que requiere optimización para escenarios de alto brillo.

Aplicaciones típicas:

Pantallas interiores de alta gama (salas de conferencias, centros de comando), aplicaciones industriales (médicas, monitoreo de seguridad) y tecnologías Mini/Micro LED de última generación.

Guía de selección:

- Elija SMD para proyectos con presupuesto limitado, requisitos de alto brillo o escenarios de fácil mantenimiento (por ejemplo, publicidad exterior).

- Opte por COB cuando priorice una alta estabilidad, confiabilidad a largo plazo y pantallas de tamaño pequeño (por ejemplo, salas de conferencias, centros de monitoreo).

Desafíos en el desarrollo de pantallas LED: Aberración cromática en pantallas de paso pequeño

Aberración de color en pantallas de paso pequeño y ultrapequeño

A medida que aumentan las exigencias de calidad visual, las pantallas LED de paso pequeño (píxeles ≤2 mm) y ultrapequeñas (≤0,9 mm) están ganando popularidad por su alta resolución. Sin embargo, se enfrentan a un problema importante: la aberración cromática.

Causas fundamentales de la aberración cromática

- Inconsistencia de las cuentas LEDIncluso dentro del mismo lote de producción, las perlas LED varían en brillo y longitud de onda de color debido a limitaciones de fabricación. En pantallas de paso pequeño, estas pequeñas diferencias se magnifican, lo que resulta en colores y brillo inconsistentes entre píxeles adyacentes. Tanto los COB como los SMD se ven afectados; el diseño integrado de los COB puede concentrar el impacto dentro de un módulo, mientras que las perlas independientes de los SMD pueden dispersarlo por toda la pantalla.

- Limitaciones de los procesos tradicionales de mascarillasLas primeras pantallas LED utilizaban máscaras negras en las PCB para bloquear los huecos de luz y mejorar el contraste. Para pantallas con pasos de píxeles pequeños y ultrapequeños, la fabricación tradicional de máscaras tiene dificultades para cumplir con los requisitos de precisión. Crear estructuras finas para pasos de píxeles minúsculos y garantizar una alineación precisa con las microesferas es un desafío, lo que resulta en un blindaje de luz deficiente, mayor dispersión de la luz y diferencias de color exacerbadas. La naturaleza integrada del COB hace que las máscaras tradicionales sean menos adaptables, mientras que el SMD, aunque más ajustable, aún enfrenta desafíos de precisión con pasos de píxeles pequeños.

- Disipación de calor y efectos del circuito de accionamientoLa alta densidad de microesferas en pantallas de paso pequeño provoca una concentración de calor. Una disipación de calor inadecuada (lead) provoca cambios de color a medida que las diferentes áreas de la pantalla se calientan de forma desigual. Las variaciones en los circuitos de control también pueden generar corrientes de control inconsistentes, lo que afecta el brillo y el color de las microesferas. El COB, con chips conectados directamente a la PCB, tiene una ruta de disipación de calor teóricamente más corta, pero requiere diseños sofisticados de disipación de calor para la PCB. El SMD, con microesferas conectadas mediante soportes, tiene una ruta de disipación de calor más compleja, y ambos métodos requieren una optimización cuidadosa para mitigar la aberración cromática.

Máscara de fondo manual insertion

Tecnología de inyección de tinta en máquinas dispensadoras para mitigar la aberración cromática en pantallas LED

Principio de funcionamiento

Pulverización precisa de tintas negras o de color sobre la placa de circuito impreso (PCB) de pantallas LED o entre píxeles. En el caso de los módulos COB, la inyección de tinta gráfica mediante tecnología de impresión crea máscaras virtuales entre píxeles, lo que reduce significativamente la diferencia de color entre módulos y mejora el contraste de la pantalla.

Soluciones

1. Enmascaramiento de fondo

Función: Cubre el color base de la PCB, lo que a menudo provoca tonos de color inconsistentes en pantallas grandes.

Implementación: Se rocían tintas especializadas sobre la PCB mediante un equipo de inyección de tinta/dispensación para garantizar un color de tinta uniforme, minimizando las desviaciones de color causadas por el color base de la PCB que afecta la emisión del LED.

2. Formación de máscara integrada

Función: Crea una máscara integrada entre las unidades de píxeles de las pantallas LED, especialmente para paquetes COB.

Efecto: soluciona los espacios entre las uniones y las diferencias de color entre los módulos COB, evita la diafonía de luz entre píxeles y logra una consistencia de color uniforme en toda la pantalla.

Notas técnicas

Las tintas curables por UV con alta absorción de luz (≥99,51 a 450-700 nm) se utilizan normalmente para optimizar el contraste y la uniformidad del color.

Recomendaciones de equipo

Haga clic en el enlace para obtener más información sobre el equipo:Máquina dispensadora de precisión de alta velocidad D450S: Equipo clave para solucionar la diferencia de color en pantallas LED

Dispensación de inyección de tinta en la fabricación de LED

En el desarrollo de pantallas LED, los desafíos clave incluyen: pasos de píxeles ultra estrechos (por ejemplo, P1.2/P0.9), recubrimiento multicapa preciso, y Adaptación compleja de superficies curvas:

- Desafío de paso ultra estrecho:La tecnología de inyección de tinta dosificadora aborda la “distribución desigual del pegamento y los riesgos de cortocircuito” entre chips LED muy espaciados mediante control de gotas a nivel micrométrico (Gotas de 10-50 μm). Para envases COB, la inyección de tinta precisa evita que el pegamento se derrame sobre los electrodos, mejorando así la uniformidad de la iluminación.

- Recubrimiento multicapa:Para las estructuras OLED/mini LED (capas emisoras, capas dieléctricas), la tecnología de inyección de tinta permite apilamiento de múltiples materiales y múltiples espesores (por ejemplo, primero la tinta emisiva, luego el aislamiento dieléctrico), lo que elimina los problemas de “variaciones de espesor y mezcla de colores entre capas” del recubrimiento de cuchillas tradicional, lo que garantiza la pureza del color.

- Adaptación de superficies curvas:Para pantallas flexibles/irregulares, la inyección de tinta sin contacto se adapta a las diferencias de altura de la superficie, reemplazando la dispensación tradicional con aguja propensa a “rayones y fugas”, y ampliando las posibilidades de diseño (por ejemplo, pantallas curvas para automóviles, dispositivos portátiles).

La uniformidad de las capas emisoras de luz impacta directamente en la consistencia del brillo de la pantalla. La tecnología de inyección de tinta dosificadora logra avances mediante Control preciso de tinta + procesos inteligentes:

- Control de dispersión de tinta:Utilizando válvulas piezoeléctricas para una entrega precisa de tinta (precisión de posicionamiento repetido ±0,02 mm), garantiza un volumen de gota consistente y la ubicación de materiales emisores (por ejemplo, pegamento de fósforo, tinta de puntos cuánticos), eliminando los "puntos brillantes/oscuros" causados por una distribución desigual.

- Sinergia de secado y curado:Post-inyección de tinta, recocido controlado por temperatura zonal (por ejemplo, precocción a 80 °C + curado completo a 120 °C) resuelve los problemas de “contracción y cambio de emisión de luz” causados por un secado desigual, lo que garantiza una uniformidad microestructural para un brillo estable.

- Consistencia de borde a centro: Posicionamiento guiado por visión ajusta dinámicamente los parámetros de inyección de tinta (por ejemplo, aumenta el volumen de tinta del borde para compensar el reflejo del sustrato), lo que garantiza un espesor uniforme y una concentración de material en toda la pantalla, eliminando los efectos de "centro brillante, borde oscuro".

Las líneas SMT buscan una automatización perfecta en la colocación, dispensación, soldadura e inspección. La tecnología de inyección de tinta dosificadora contribuye mediante:

- Sincronización de tiempo y precisión:Los sistemas de inyección de tinta se integran con máquinas de selección y colocación a través de Comunicación PLC, iniciando la dispensación de pegamento a lo largo de rutas preprogramadas (por ejemplo, refuerzo de almohadilla de PCB) con una precisión de ±20 μm después de la colocación del componente, lo que minimiza la desalineación inducida por errores humanos.

- Interconectividad y trazabilidad de datos:Los parámetros de inyección de tinta (volumen, posición, velocidad) se integran con los datos SMT (información del componente, perfiles de soldadura), formando una cadena de datos completa. En el caso de lotes defectuosos, las anomalías del volumen de inyección de tinta permiten un análisis rápido de la causa raíz.

- Adaptación flexible de la producción:Apoyo para cambios rápidos de producto (cambio de programa controlado por software) colabora con los sistemas de alimentación SMT para realizar la transición entre pantallas de formato grande y de paso estrecho en <10 minutos, optimizando la producción de lotes pequeños y de múltiples variedades.