Im heutigen hart umkämpften Elektronikmarkt sind Zuverlässigkeit und Langlebigkeit von Leiterplattenbaugruppen von größter Bedeutung. Da Leiterplatten immer kleiner und komplexer werden und in zunehmend rauen Umgebungen eingesetzt werden, ist der Schutz empfindlicher elektronischer Bauteile vor Feuchtigkeit, Staub, Chemikalien und extremen Temperaturen kein Luxus mehr, sondern eine Notwendigkeit. Hier kommt die Schutzlackierung ins Spiel, insbesondere…, Maschinen für selektive Schutzbeschichtung Haichen SMT bietet eine fortschrittliche Lösung für die moderne Leiterplattenbestückung. Als leader im Bereich SMT-Lösungen ist sich Haichen SMT der entscheidenden Rolle zuverlässiger und präziser Beschichtungsanlagen für die Herstellung langlebiger Elektronikprodukte mit hoher Ausbeute bewusst. Dieser umfassende Leitfaden richtet sich an Fertigungsingenieure, Produktionsleiter, F&E-Spezialisten und Entscheidungsträger, die die Technologie der selektiven Schutzlackierung verstehen, bewerten und in sie investieren möchten.

Inhaltsverzeichnis

UmschaltenWas ist selektive Schutzlackierung und warum ist sie wichtig?

Die selektive Schutzlackierung ist ein Verfahren, bei dem ein dünner, schützender Polymerfilm auf bestimmte Bereiche einer Leiterplatte aufgebracht wird, um die Bauteile und Schaltkreise vor Umwelteinflüssen zu schützen. Im Gegensatz zu herkömmlichen Verfahren, bei denen die gesamte Leiterplatte beschichtet wird, werden bei der selektiven Lackierung nur die benötigten Bereiche gezielt behandelt, sodass Anschlüsse, Testpunkte und andere Sperrbereiche unbeschichtet bleiben.

Diese Präzision ist aus mehreren Gründen von entscheidender Bedeutung:

- Verbesserter Schutz: Bietet eine robuste Barriere gegen Feuchtigkeit, korrosive Gase, Staub, Pilze und extreme Temperaturen und reduziert so das Risiko von Kurzschlüssen, Korrosion und Bauteilausfällen erheblich.

- Verbesserte Zuverlässigkeit: Durch den Schutz der Komponenten verlängert die selektive Beschichtung die Betriebsdauer elektronischer Geräte und führt so zu größerer Produktzuverlässigkeit und Kundenzufriedenheit.

- Reduzierter Nacharbeitsaufwand: Durch präzises Auftragen wird die Wahrscheinlichkeit minimiert, dass die Beschichtung in unerwünschte Bereiche wandert, wodurch der Bedarf an kostspieligem Abkleben und anschließenden Nacharbeiten oder Reparaturen reduziert wird.

- Einhaltung von Standards: Hilft dabei, strenge Industriestandards wie IPC-CC-830, MIL-I-46058C und UL-Zertifizierungen zu erfüllen, die in der Automobil-, Medizin- und Luftfahrtindustrie oft Voraussetzung sind.

Die Evolution: Warum selektive Beschichtung traditionelle Methoden übertrifft

Historisch gesehen wurde die Schutzlackierung mit Methoden wie manuellem Sprühen, Tauchen oder Streichen aufgebracht. Obwohl diese traditionellen Techniken für einige Anwendungen geeignet sind, stellen sie insbesondere bei dicht bestückten und komplexen Leiterplatten erhebliche Herausforderungen dar:

- Intensives Maskierungstraining: Das Tauchen und das flächige Besprühen erfordern ein umfangreiches Abkleben der Sperrzonen, ein arbeitsintensiver und zeitaufwändiger Prozess, der fehleranfällig ist.

- Materialabfall: Das Auftragen einer Beschichtung auf die gesamte Platte oder unpräzises Sprühen von leads führt zu erheblichen Materialverlusten.

- Uneinheitliche Dicke: Bei manuellen Verfahren kommt es häufig zu ungleichmäßiger Schichtdicke, wodurch der Schutz in einigen Bereichen beeinträchtigt oder in anderen Bereichen Probleme wie Wärmestau verursacht werden können.

- Kontaminationsrisiko: Maskierungs- und Entmaskierungsprozesse können Verunreinigungen einbringen oder empfindliche Bauteile beschädigen.

- Beschränkt auf komplexe Geometrien: Die Beschichtung von Unterseiten und Bereichen komplexer Bauteile mit herkömmlichen Methoden ist oft schwierig und unzuverlässig.

Maschinen für selektive Schutzbeschichtung Diese Einschränkungen werden durch die hochpräzise Automatisierung des Applikationsprozesses überwunden. Mithilfe programmierbarer Robotersysteme werden Beschichtungsmaterialien nur dort aufgetragen, wo sie benötigt werden, was eine überlegene Kontrolle, Konsistenz und Effizienz ermöglicht.

Die verschiedenen Arten von selektiven Schutzlackiermaschinen verstehen

Anlagen zur selektiven Schutzlackierung unterscheiden sich hinsichtlich Komplexität, Durchsatz und Kosten. Das Verständnis der verschiedenen Typen ist entscheidend für die Auswahl der richtigen Lösung für Ihre Leiterplattenbestückung.

1. Tisch-/Manuelle selektive Beschichtungssysteme:

- Beschreibung: Es handelt sich um kompakte, oft manuell oder halbautomatisch betriebene Einheiten, die für die Kleinserienfertigung, Forschung und Entwicklung, Prototypenbau oder Nachbearbeitung konzipiert sind. Typischerweise positioniert ein Bediener die Leiterplatte oder den Dosierkopf manuell.

- Vorteile: Geringere Anfangsinvestition, flexibel für verschiedene Platinengrößen und kleine Losgrößen, einfach zu bedienen für grundlegende Aufgaben.

- Nachteile: Langsamerer Durchsatz, hohe Bedienerabhängigkeit, leading anfällig für Inkonsistenzen, nicht geeignet für die Massenproduktion.

2. Chargenselektive Beschichtungsanlagen:

- Beschreibung: Chargensysteme automatisieren den Beschichtungsprozess für eine definierte Anzahl von Leiterplatten, die in eine Kammer oder auf eine Vorrichtung geladen werden. Die Maschine verarbeitet die gesamte Charge, bevor sie entladen und neu beladen werden muss.

- Vorteile: Bietet eine bessere Konsistenz und Wiederholbarkeit als manuelle Systeme, eignet sich für mittlere Produktionsvolumina und kann komplexere Beschichtungsmuster verarbeiten.

- Nachteile: Der Produktionsablauf ist nicht kontinuierlich (Start-Stopp-Betrieb), weniger flexibel als Inline-Systeme für unterschiedliche Produktmischungen und erfordert manuelles Be- und Entladen.

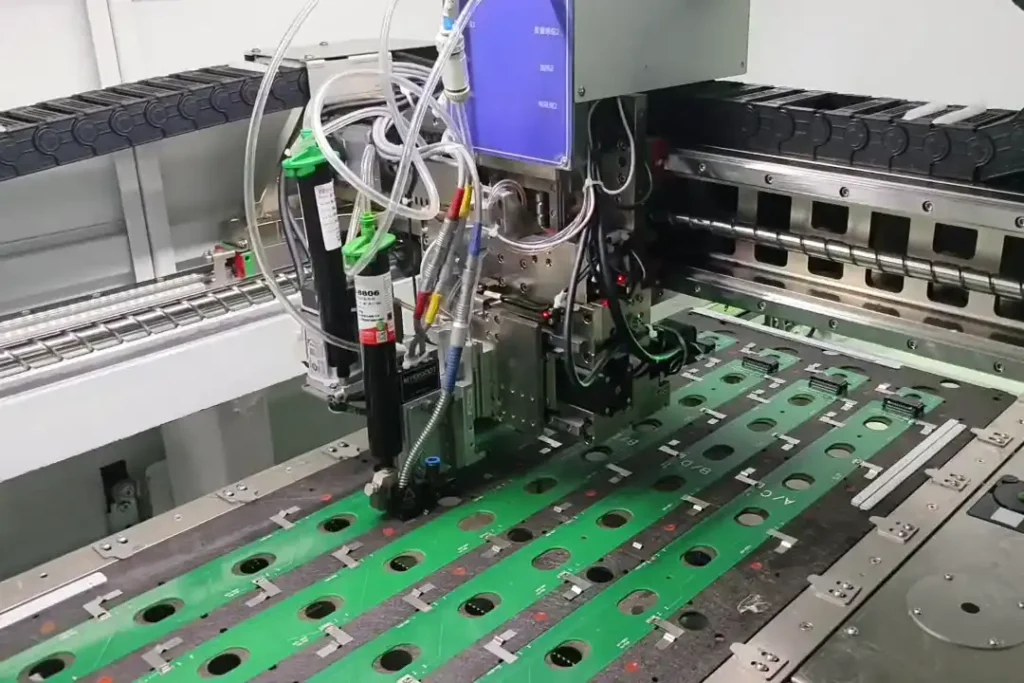

3. Inline-/Automatisierte Selektivbeschichtungsanlagen (Schwerpunkt hier):

- Beschreibung: Hierbei handelt es sich um hochkomplexe Systeme, die für die Fertigung großer Stückzahlen und höchster Präzision konzipiert sind. Inline-Maschinen lassen sich nahtlos in bestehende SMT-Produktionslinien integrieren und nutzen Förderbänder für die automatisierte Leiterplattenhandhabung. Sie verfügen häufig über fortschrittliche XYZ-Portalsysteme, mehrere Applikatorköpfe und integrierte Aushärtungsmodule.

- Vorteile: Maximaler Durchsatz und höchste Effizienz, außergewöhnliche Genauigkeit und Wiederholbarkeit, minimaler Bedienereingriff, gleichbleibende Qualität, vollständige Automatisierungsfunktionen einschließlich Rezepturverwaltung und Datenprotokollierung, geeignet für komplexe und dicht bestückte Leiterplatten.

- Nachteile: Höhere Anfangsinvestitionen, mehr Platzbedarf, Programmierung und Einrichtung können komplexer sein (obwohl moderne Software zunehmend user-freundlich ist).

Für die Serienfertigung und anspruchsvolle Anwendungen, bei denen Präzision, Geschwindigkeit und Zuverlässigkeit unerlässlich sind, Hochmoderne Inline-Systeme wie die von Haichen SMT bieten unübertroffene Genauigkeit und Durchsatzleistung. Diese Maschinen sind so konstruiert, dass sie den hohen Anforderungen der modernen Elektronikfertigung gerecht werden und eine gleichbleibende Qualität sowie optimale Leistung gewährleisten.

Wichtige Merkmale, auf die Sie bei einer selektiven Beschichtungsanlage achten sollten

Bei der Bewertung Ausrüstung für die Schutzbeschichtung, Beachten Sie folgende wichtige Merkmale:

- Dosiertechnologie:

- Film-/Sprühapplikatoren: Verwenden Sie kontrollierte Sprühmuster (z. B. kegelförmig, fächerförmig) für eine großflächige Abdeckung. Moderne Systeme bieten eine hervorragende Kantenschärfe und minimieren Sprühnebel.

- Nadelabgabe/Jetting: Ermöglicht ein sehr präzises Auftragen von filigranen Mustern, Beschichtungen in der Nähe von Sperrzonen oder das Aufbringen von Punkten und Linien. Das Jetting-Verfahren bietet eine schnelle, berührungslose Dosierung.

- Manche Maschinen bieten mehrere Applikatortypen oder Schnellwechselköpfe für mehr Flexibilität.

- Programmierbares XYZ-Bewegungssystem: Ein robustes und präzises Drei- oder Vier-Achs-Bewegungssystem (einschließlich Neige-/Drehbewegung für den Applikator) ist für die genaue Beschichtung komplexer Leiterplattenlayouts unerlässlich. Achten Sie auf Systeme mit servo-Antrieb für hohe Geschwindigkeit und Wiederholgenauigkeit.

- Bildverarbeitungssysteme:

- Referenzpunkterkennung: Die automatische Ausrichtung der Leiterplatte gewährleistet, dass die Beschichtung präzise auf die Leiterplattenmerkmale aufgetragen wird und gleicht geringfügige Abweichungen in der Leiterplattenposition aus.

- Mustererkennung/Inspektion: Einige fortschrittliche Systeme umfassen Kameras für Vorab- oder Nachkontrolle der Beschichtung, um deren Vorhandensein, Abdeckung und Genauigkeit zu überprüfen.

- Automatisierte Materialhandhabung: Bei Inline-Systemen sind SMEMA-kompatible Förderbänder, Platinenstopper und Klemmmechanismen für die nahtlose Integration in die SMT-Linie unerlässlich.

- Aushärtungsoptionen:

- UV-Härtung: Schnelle Aushärtung für UV-härtende Materialien, oft inline integriert für eine schnelle Verarbeitung.

- Thermische Aushärtung: Verwendet Konvektions- oder Infrarotöfen (IR) für lösungsmittelbasierte oder wärmehärtende Materialien.

- Kombinationshärtung: Einige Systeme bieten Flexibilität durch verschiedene Aushärtungsmethoden.

- Softwarefunktionen:

- Programmierfreundlichkeit: Intuitive Software mit grafischen Oberflächen, Offline-Programmierfunktionen (die die Erstellung von Programmen während des Maschinenbetriebs ermöglichen) und CAD-Importfunktionen kann die Einrichtungszeit erheblich verkürzen.

- Rezeptverwaltung: Fähigkeit, Beschichtungsprogramme für verschiedene Leiterplattenbaugruppen zu speichern und abzurufen.

- Prozesssteuerung und Rückverfolgbarkeit: Software, die Prozessparameter (z. B. Flüssigkeitsdruck, Durchflussrate, Temperatur) überwacht und protokolliert, ist für die Qualitätssicherung und die Einhaltung von Vorschriften unerlässlich.

- Materialwirtschaft: Merkmale wie Füllstandssensoren, programmierbarer Materialdruck und automatische Düsenreinigung/Spülung tragen zu einer gleichmäßigen Dosierung und reduzierten Ausfallzeiten bei.

- Robuste Verarbeitungsqualität und Zuverlässigkeit: Achten Sie auf Maschinen, die mit hochwertigen, für industrielle Umgebungen konzipierten Komponenten ausgestattet sind, um eine lange Lebensdauer zu gewährleisten und den Wartungsaufwand zu minimieren.

Anbieter wie Haichen SMT legen Wert auf Merkmale wie fortschrittliche Bildverarbeitungssysteme, intuitive Programmiersoftware und eine robuste mechanische Konstruktion, um in ihren Produkten überlegene Leistung und Zuverlässigkeit zu gewährleisten. Maschinen für selektive Schutzbeschichtung.

Vielfältige Anwendungsbereiche: Wo selektive Beschichtungen ihre Stärken ausspielen

Die Notwendigkeit präziser Schutz der Leiterplattenbestückung umfasst zahlreiche Branchen:

- Automobilelektronik: Steuergeräte, Sensoren, Infotainmentsysteme und ADAS-Komponenten sind extremen Temperaturen, Vibrationen und Feuchtigkeit ausgesetzt. Konforme Beschichtung für Automobilelektronik ist von entscheidender Bedeutung.

- Unterhaltungselektronik: Smartphones, Wearables und Haushaltsgeräte benötigen Schutz vor Feuchtigkeit, Staub und versehentlich verschütteten Flüssigkeiten.

- Medizinische Devices: Herzschrittmacher, Diagnosegeräte und Patientenüberwachungssysteme erfordern höchste Zuverlässigkeit und oft biokompatible Beschichtungen.

- Industrielle Steuerplatinen: SPS-Steuerungen, Frequenzumrichter und Automatisierungssysteme arbeiten in rauen Fabrikumgebungen und sind dabei Chemikalien, Staub und Temperaturschwankungen ausgesetzt.

- Luft- und Raumfahrt und Verteidigung: Avionik, Leitsysteme und Kommunikationsausrüstung müssen extremen Bedingungen standhalten, darunter G-Kräfte, schnelle Temperaturänderungen und die potenzielle Einwirkung korrosiver Stoffe.

- Telekommunikation: Basisstationen, Router und andere Infrastrukturkomponenten werden häufig im Freien oder in unkontrollierten Umgebungen eingesetzt.

Den Kaufprozess meistern: Preisspannen und ROI-Überlegungen

Der Preis für Schutzbeschichtung Die Kosten für die Ausrüstung variieren erheblich je nach Art, Funktionen und Leistungsfähigkeit.

- Tisch-/Manuelle Systeme: Im Allgemeinen liegen sie im Bereich von $10.000 bis $30.000.

- Batch-Systeme: Sie liegen typischerweise zwischen $40.000 und $100.000.

- Inline-/Automatisierte Systeme: Die Spanne kann je nach Komplexität, Anzahl der Applikatoren, Aushärtungsoptionen und Integrationsaufwand zwischen $80.000 und $250.000+ liegen.

Hinweis: Dies sind sehr allgemeine Preisspannen, die je nach Hersteller, spezifischer Konfiguration und enthaltenen Optionen stark variieren können.

Zu den Kostenfaktoren gehören:

- Automatisierungsgrad und Robotik

- Art und Anzahl der Dosierapplikatoren

- Hochentwickelte Bildverarbeitungs- und Softwaresysteme

- Einbeziehung integrierter Aushärtungsmodule

- Markenreputation und Kundendienst

Während die anfängliche Investition für ein automatisiertes Maschine für selektive Schutzbeschichtung kann beträchtlich sein, der langfristige Return on Investment (ROI) ist überzeugend:

- Reduzierte Produktausfälle und Garantiekosten: Deutlich niedrigere Ausfallraten im Feld durch verbesserten Schutz.

- Minimierte Nacharbeit und Ausschuss: Durch präzises Auftragen entfällt das kostspielige Abkleben und die Anzahl beschichtungsbedingter Defekte wird reduziert.

- Materialeinsparungen: Die Beschichtung wird nur dort aufgebracht, wo sie benötigt wird, wodurch der Materialverbrauch im Vergleich zu Flächenbeschichtungsverfahren drastisch reduziert wird.

- Erhöhter Durchsatz & Arbeitsersparnis: Die Automatisierung reduziert den manuellen Arbeitsaufwand und beschleunigt den Beschichtungsprozess, insbesondere bei Inline-Systemen.

- Verbesserte Produktlebensdauer und Zuverlässigkeit: Stärkt den Markenruf und die Kundenbindung.

- Sicherstellung der Einhaltung: Erfüllt die Branchenstandards und vermeidet so potenzielle Strafen oder Geschäftsverluste.

Die richtige Entscheidung treffen: Wichtige Fragen für Ingenieure und Unternehmer

Um das optimale auszuwählen selektive Schutzbeschichtungsanlagen, Berücksichtigen Sie folgende Fragen:

- Produktionsvolumen: Wie hoch sind Ihre aktuellen und prognostizierten täglichen/jährlichen PCB-Mengen?

- Komplexität der Leiterplatte: Wie dicht sind Ihre Platinen? Welche Größe und Form haben die Sperrzonen? Gibt es hohe Bauteile oder komplexe 3D-Geometrien?

- Schutz vor Verunreinigungen: Vor welchen spezifischen Umwelteinflüssen schützen Sie sich (z. B. Feuchtigkeit, bestimmte Chemikalien, Salznebel, Staub)?

- Beschichtungsmaterialien: Welche Arten von Schutzlackmaterialien werden Sie verwenden (z. B. Acryl, Urethan, Silikon, Epoxid, UV-härtend)? Berücksichtigen Sie deren Viskosität und Aushärtungsmechanismen.

- Qualität & Nacharbeit: Welche Kennzahlen zur Qualitätskontrolle und Nacharbeitsquoten haben Sie aktuell im Bereich der Beschichtung? Welche Verbesserungen streben Sie an?

- Automatisierung & Integration: Ist ein eigenständiger Betrieb ausreichend oder benötigen Sie eine nahtlose Integration in eine bestehende SMT-Fertigungslinie?

- Budget & ROI: Wie hoch ist Ihr Budget und wie werden Sie den ROI dieser Investition messen?

- Grundfläche: Welche räumlichen Einschränkungen bestehen in Ihrer Einrichtung?

- Bedienungs- und Wartungsfähigkeiten: Wie hoch ist das technische Kompetenzniveau Ihres Teams?

- Industriestandards: Gibt es bestimmte IPC-, MIL-SPEC-, ISO- oder andere Normen, die Ihre beschichteten Produkte erfüllen müssen?

Wartung und Support

Die Zuverlässigkeit Ihrer selektiven Beschichtungsanlage hängt auch von der Qualität der Wartung und des Supports ab. Achten Sie auf Hersteller, die Folgendes bieten:

- Umfassende Installation und Schulung.

- Ersatzteile sind problemlos erhältlich.

- Reaktionsschneller technischer Support (per Fernzugriff und vor Ort).

- Programme zur vorbeugenden Instandhaltung und service-Verträge.

Ein guter Kundendienst ist entscheidend für maximale Verfügbarkeit und die Sicherstellung Ihrer Ausrüstung für die Schutzbeschichtung Erbringt während seiner gesamten Lebensdauer optimale Leistungen.

Fazit: Verbesserung von Schutz und Effizienz bei der Leiterplattenbestückung

Selektive Schutzlackierung ist kein Nischenverfahren mehr, sondern ein Eckpfeiler der modernen, hochzuverlässigen Elektronikfertigung. Die Investition in die richtige Technologie lohnt sich. Maschine für selektive Schutzbeschichtung Sie können die Produktqualität deutlich verbessern, die Betriebskosten senken und Ihre Wettbewerbsfähigkeit stärken. Von Kleinserien in der Forschung und Entwicklung bis hin zur Hochgeschwindigkeits-Inline-Produktion – wir haben die passende Lösung für Ihre spezifischen Anforderungen.

Haichen SMT ist führend in der Bereitstellung fortschrittlicher SMT-Lösungen, einschließlich modernster Technologie. selektive Beschichtungsmaschinen. Wir verstehen die vielfältigen Herausforderungen der Elektronikindustrie und liefern hochwertige, zuverlässige Anlagen, die die Effizienz steigern und Ihre wertvollen Leiterplatten optimal schützen. Unsere Lösungen zeichnen sich durch Präzision, Benutzerfreundlichkeit und robuste Leistung aus und helfen Ihnen, konstant erstklassige Beschichtungsergebnisse zu erzielen.

Aufruf zum Handeln

Sind Sie bereit, die ideale selektive Schutzlackierungslösung für Ihre Leiterplattenbestückungsanforderungen zu finden? Entdecken Sie die fortschrittliche Produktpalette von Haichen SMT selektive Beschichtungsmaschinen auf unserer Website. Kontaktieren Sie noch heute unsere Experten für eine individuelle Beratung und ein Angebot. Wir unterstützen Sie bei Investitionen in Schutzmaßnahmen und der Optimierung Ihrer Fertigungsprozesse.