Inhaltsverzeichnis

Umschalten1. Purpose

Den Prozessablauf und die Anforderungen für das Aufbringen einer UV-Klebstoff-Schutzbeschichtung auf PCBA festlegen und definieren.

Empfehlung für Beschichtungsmaschinen:HC-P450S Klicken Sie hier, um die Maschinenparameter anzuzeigen.

2. Anwendungsbereich

Gilt für den Schutzlackierungsprozess von PCBA für alle Produkte des Unternehmens.

3. Inhalt

3.1 Beschichtungsvorbereitung

Führen Sie eine Sichtprüfung der zu beschichtenden Leiterplatte durch. Sollten Fingerabdrücke, Flecken oder andere optische Mängel auf der Platine vorhanden sein, reinigen Sie diese mit einem Reinigungsmittel und warten Sie, bis das Reinigungsmittel vollständig verdunstet ist, bevor Sie mit dem nächsten Arbeitsschritt fortfahren.

3.2 Schutz für nicht sprühbare Teile

3.2.1 Geschützte Teile

- Sockel, Stifte, DIP-Schalter, Tasten, Knöpfe, beide Seiten von Lötpads für nachzubearbeitende Bauteile, beide Seiten von metallisierten Schraubenlöchern, obere Endfläche und Innenfläche von vernieteten Muttern, Klemmenblöcke, Drahtklemmen, Schutzschalter, IC-Sockel und in IC-Sockel eingesetzte ICs, Summer, LEDs (derzeit beeinträchtigt eine teilweise Lackierung von SMD-LEDs die Helligkeit im Wesentlichen nicht), LCDs, Batterien und andere speziell spezifizierte Teile (vorbehaltlich gesonderter Dokumente für jedes Modell).

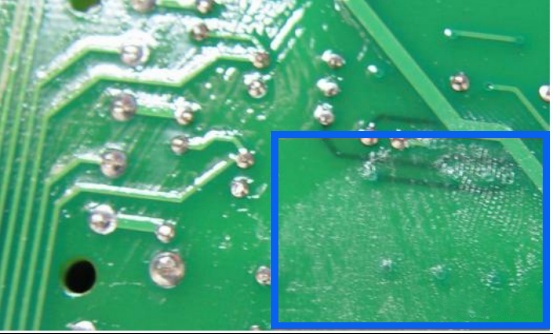

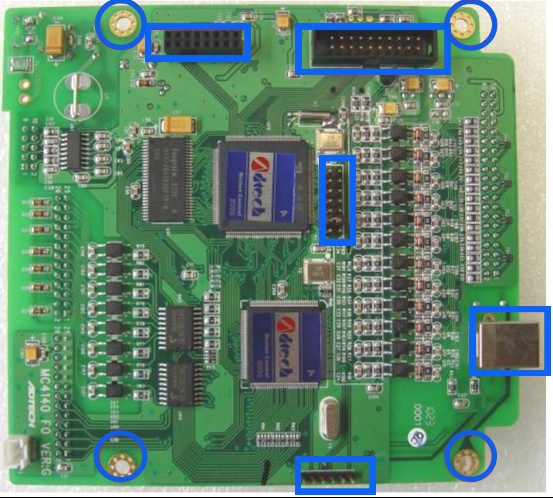

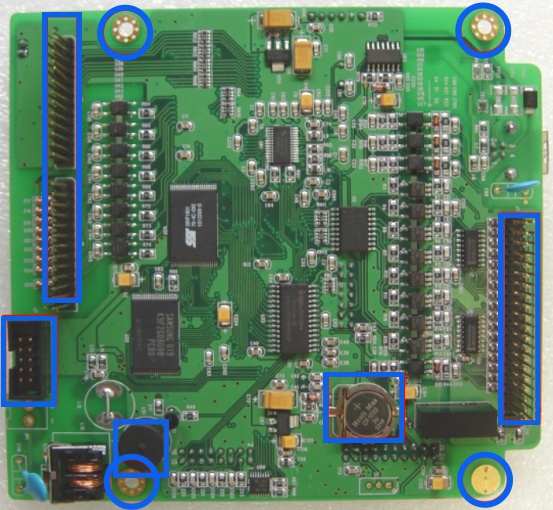

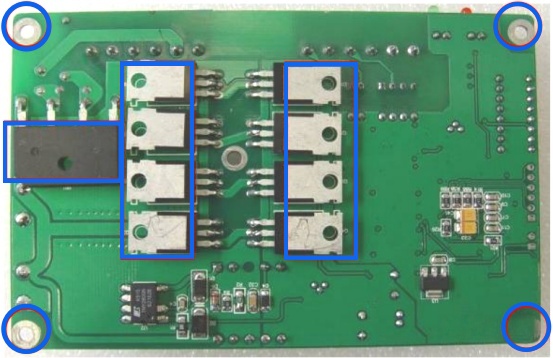

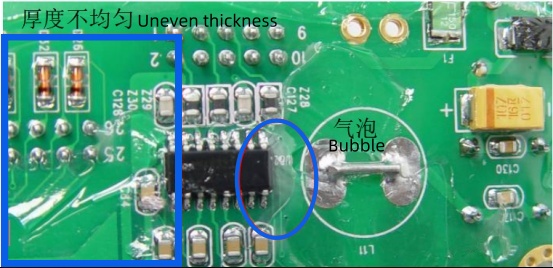

Die im blauen Rahmen dargestellten Komponenten können nicht mit einer Schutzlackierung versehen werden.

Die im blauen Rahmen dargestellten Komponenten können nicht mit einer Schutzlackierung versehen werden.

3.2.3 Vorsichtsmaßnahmen

- Prüfen Sie, ob das Werkzeug undicht oder verunreinigt ist; falls ja, legen Sie es beiseite und melden Sie dies umgehend.

- Beim Aufbringen von Klebeband (oder Anti-Lötpaste) dürfen die Papier-Barcodes auf der Platine oder den Bauteilen nicht abgedeckt werden.

- Tragen Sie beim Anbringen/Entfernen von Klebeband (oder Antilötpaste) ein antistatisches Armband.

- Schützen Sie die Platine während des Betriebs, um ein Verkippen oder Herunterfallen von Bauteilen zu vermeiden.

- Platinen mit betriebsbedingten Defekten aussortieren und kennzeichnen.

- Nach dem Betrieb muss der Bediener die Dielen selbst überprüfen. Beim Platzieren der Dielen ist ein Abstand von ca. 1 cm zwischen ihnen einzuhalten. Der Transportwagen ist mit beiden Händen zu schieben – gewaltsames Schieben oder freies Rollen des Wagens ist verboten.

- Nach dem Aushärten sollte die Leiterplatte beim Entfernen des Klebebands (oder der Antilötpaste) mit einer UV-Lampe visuell auf eventuelle Fehlstellen beim Besprühen oder auf mit Klebeband/Paste bedeckte SMD-Bauteile überprüft werden; falls vorhanden, muss die Beschichtung ausgebessert werden.

- Nach dem Aushärten sollte das Produkt mit einer UV-Lampe visuell auf Mängel wie Blasen, weiße Flecken, Falten, Risse, Abblättern oder Verunreinigungen überprüft werden; etwaige Probleme sind umgehend dem Vorgesetzten zu melden.

Nach dem Zähneputzen bilden sich Blasen und die Schichtdicke ist ungleichmäßig.

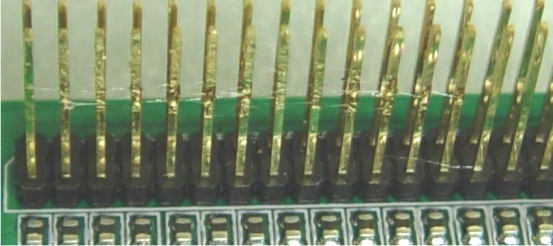

Doppelreihige Stifte, die mit Schutzlack verunreinigt sind

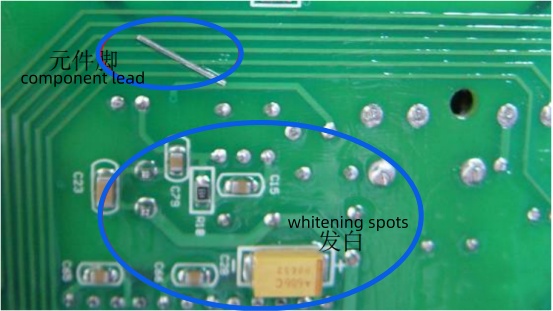

Bauteil leads und weiße Flecken auf der Leiterplattenoberfläche

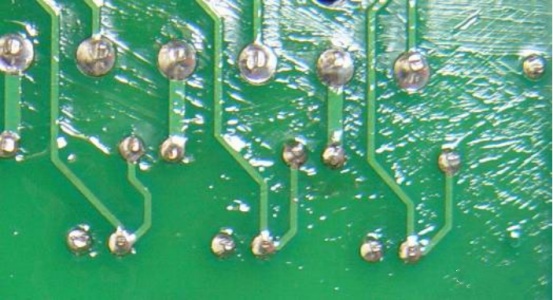

Die Schutzlackierung auf der Leiterplatte weist Wellen auf

Teilweise Benetzung der Bauteile auf der Leiterplattenoberfläche

3.3 Beschichtungsvorgang

3.3.1 Bedienerschutz

Der Bediener muss eine Maske und, wenn möglich, eine Schutzbrille tragen.

3.3.2 Entwässerung des Luftwegs

Entleeren Sie den Vorratsbehälter des Öl-Wasser-Abscheiders einmal morgens und einmal nachmittags vor der Benutzung.

3.3.3 Beschichtungsmischung

Bevor Sie neues Schutzlackmaterial vorbereiten, schalten Sie zuerst die Druckluft des Druckbehälters ab, öffnen Sie das Druckbegrenzungsventil, um den Druck im Inneren des Behälters abzulassen, ziehen Sie dann den Abzug der Spritzpistole, damit der Schutzlack in der Leitung zurück in den Behälter fließt, und öffnen Sie schließlich den Deckel des Druckbehälters und stellen Sie ihn auf das dafür vorgesehene Regal.

2. Bei der fluoreszierenden Schutzlackierung beträgt das Mischungsverhältnis von Lack zu Verdünner 5:1 (Volumen), abhängig von der Sprühanlage und den Ergebnissen der Trockenfilmdickenprüfung. Hinweis: Schutzlacke mit demselben Chargencode müssen für dieselbe PCBA-Charge verwendet werden; ein Mischen ist nicht zulässig.

3. Schrauben Sie den Deckel des Verdünnerbehälters ab, geben Sie eine bestimmte Menge Verdünner in einen Messbecher, schrauben Sie den Deckel wieder fest und füllen Sie den abgemessenen Verdünner in den Edelstahl-Innenbehälter des Sprühtanks. Stellen Sie den leeren Verdünnerbehälter wieder an seinen ursprünglichen Platz.

4. Schrauben Sie den Deckel des Behälters für die Schutzlackierung ab und gießen Sie die Lackierung in den Edelstahl-Innenbehälter des Spritzbehälters, der bereits die angegebene Menge Verdünner enthält. Messen Sie das Lackvolumen mit einem Markierstab ab und achten Sie darauf, dass es bis knapp unterhalb der oberen Schrumpfhülse am Stab reicht.

5. Den Drucksprühbehälter abdecken, das Überdruckventil schließen und den Mischgriff 10 Mal im Uhrzeigersinn und 10 Mal gegen den Uhrzeigersinn langsam schütteln, um Verdünner und Beschichtung gleichmäßig zu vermischen. Anschließend die Druckluftzufuhr einschalten, sicherstellen, dass der Behälterdruck 0,4 ± 0,1 kgf/cm² beträgt, und den Abzug betätigen, bis die Farbe gleichmäßig austritt, um die Druckluft in der Leitung abzulassen.

3.3.4 Beschichtung

1. Prüfen Sie, ob der Druck im Sprühtank 0,4±0,1 kgf/cm² beträgt.

2. Öffnen Sie das Druckregelventil an der Spritzpistole auf Maximum und stellen Sie dann das Druckregelventil mit einem an die Pistole angeschlossenen Manometer auf 3,0–4,0 kgf/cm² ein (Umrechnung: 3,0–4,0 kgf/cm² = 2,94–3,92 bar = 42,68–56,90 psi).

3. Nach dem Besprühen der gesamten Platine sollte eine zusätzliche Schicht auf wichtige Bereiche aufgetragen werden, wie z. B. die lead-Regionen der Leistungstransistoren auf den Kühlkörpern.

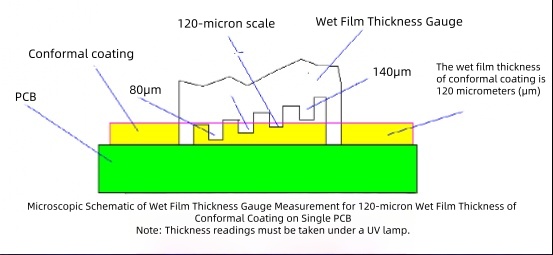

4. Stellen Sie die Farbflussrate mit dem Nadelventil an der Rückseite der Spritzpistole ein. Sprühen Sie vor jedem Sprühvorgang zunächst auf eine Metallmessplatte (gemäß Abschnitt 4.3.4.6) und prüfen Sie anschließend die Nassfilmdicke mit einem Nassfilmdickenmessgerät. Diese muss ≥ 120 µm betragen. Tragen Sie den Wert in das Nassfilmdicken-Prüfprotokoll ein. Bei manueller Beschichtung führen Sie mindestens alle 2 Stunden, bei automatischer Beschichtung alle 4 Stunden eine Stichprobenkontrolle durch. Reinigen Sie nach Gebrauch die Metallmessplatte und das Nassfilmdickenmessgerät mit einem in Verdünner getränkten Tuch. Die Prüfprotokolle müssen von den zuständigen Verantwortlichen geprüft werden. Hinweis: Bei einem Wechsel des Spritzpistolenbedieners muss die Farbdicke erneut geprüft werden. Verwenden Sie vorzugsweise ein Schnappmessgerät, da dieses aufgrund seiner kleineren Messfläche besser für die direkte Messung auf der Platte geeignet ist (siehe Abbildung). Lesen Sie die Messwerte unter einer UV-Lampe ab.

Hinweis: Nassfilmdickenmessungen sind mit großen Fehlern behaftet und dienen lediglich als Referenzwert für die Prozesskontrolle; die Sprühqualität basiert auf Trockenfilmdickenmessungen. Nassfilmdickenmessungen sind für Tauch- und Pinselbeschichtungen nicht erforderlich.

5. Schieben Sie den Transferwagen mit der lackierten Leiterplatte in die Lufttrocknungsposition.

6. Beginnen Sie mit dem Sprühen in der oberen linken Ecke der Leiterplatte. Bewegen Sie die Spritzpistole mit gleichmäßiger Geschwindigkeit horizontal von links nach rechts unter Verwendung der eingestellten Parameter (die für die Dickenmessung verwendet wurden).

7. Verwenden Sie für das automatische Sprühen die in den Abbildungen dargestellte Überlappungsmethode. Stellen Sie die Sprühmustergröße und die Überlappung entsprechend dem jeweiligen Gerät ein. Tragen Sie nach dem Sprühen der gesamten Platine eine zusätzliche Schicht auf wichtige Bereiche auf, z. B. die lead-Bereiche der Leistungstransistoren auf den Kühlkörpern.

8. Überprüfen Sie die Platte unter einer UV-Lampe auf gleichmäßigen Sprühauftrag; bessern Sie etwaige Unebenheiten aus.

9. Nach dem manuellen Sprühen an der Luft, natürlich oder im Ofen trocknen lassen; automatische Sprühanlagen sind in der Regel mit einer Ofenanlage verbunden. Die Filmoberfläche trocknet bei Raumtemperatur in 3–5 Minuten.

10. Beim beidseitigen Beschichten von Leiterplatten (PCBAs) gilt folgendes Prinzip: Zuerst die Seite mit den höheren Bauteilen beschichten, mindestens 20 Minuten an der Luft trocknen lassen oder im Ofen trocknen lassen, die Oberflächentrocknung prüfen und anschließend die Leiterplatte wenden, um die Seite mit den niedrigeren Bauteilen zu beschichten. Sind auf beiden Seiten SMD-Bauteile vorhanden, muss die nach unten zeigende Seite beim manuellen Beschichten abgestützt werden, um einen Kontakt der Bauteile mit dem Träger zu vermeiden.

11. Nach dem Sprühen die Spritzpistole mit in Verdünner getauchter Düse auf einen dafür vorgesehenen Ständer stellen. Bei Bedarf umgehend Verdünner nachfüllen, um ein vollständiges Eintauchen zu gewährleisten.

12. Sekundärbeschichtung

Aufgrund nicht standardisierter manueller Arbeitsschritte, die zu Qualitätsproblemen bei dünnen Beschichtungen führen, ist eine zweite Beschichtung bei der manuellen Spritz-/Streichbeschichtung von Produkten mit hohen Schutzanforderungen zwingend erforderlich. Das Beschichtungsverfahren ist dasselbe wie bei der ersten Beschichtung.

Bei der maschinellen Spritzung von Produkten mit hohem Schutzgrad sollte die Spritzgeschwindigkeit angepasst oder der Düsendurchfluss erhöht werden, um die erforderlichen Schichtdicken zu erreichen, anstatt eine zweite Beschichtung durchzuführen.

13. Prüfung der sekundären Nassfilmdicke

Gleiche Methode wie beim ersten Sprühtest zur Bestimmung der Nassfilmdicke.

14. Sekundärfilm-Oberflächentrocknung

Nach dem manuellen Sprühen erfolgt die Trocknung an der Luft, natürlich oder durch Einbrennen; beim automatischen Sprühen wird das Produkt in der Regel in einer Produktionslinie eingebrannt. Nach der Oberflächentrocknung kann das Produkt kollisions- und reibungsfrei auf die Folie übertragen werden.

3.3.5 Pinselbeschichtung

1. Bereiten Sie ein geeignetes Gefäß (z. B. einen Einweg-Pappbecher) für die Schutzlackierung vor (zum Auftragen mit dem Pinsel ist kein Verdünner erforderlich). Füllen Sie nicht zu viel ein (reicht für ca. 2 Stunden). Ersetzen Sie die Flüssigkeit, wenn sie länger als 2 Stunden der Luft ausgesetzt war. Einwegbecher sind nicht wiederverwendbar (andere Gefäße können gereinigt und an der Luft getrocknet werden).

2. Bereiten Sie einen weichen Pinsel für die Beschichtung vor (wählen Sie die passende Größe entsprechend der Leiterplattengröße und verwenden Sie für Kanten und schwer zugängliche Stellen einen kleinen Pinsel mit einer Breite von ca. 1 cm oder weniger). Der Pinsel muss (pro Schicht) oder sofort ausgetauscht werden, wenn die Borsten gespalten oder verstreut sind (da dies die Beschichtungsqualität beeinträchtigt oder das Risiko birgt, dass nicht benötigte Bereiche beschichtet werden). Tauchen Sie den weichen Pinsel in eine geeignete Menge Schutzlack (gesättigt, aber nicht tropfnass) und streichen Sie ihn in einem Winkel von 45° zur Leiterplattenoberfläche mit überlappenden Strichen auf. Vermeiden Sie wiederholtes Streichen über dieselbe Stelle, um Blasenbildung zu verhindern. Streichen Sie langsam, um sicherzustellen, dass die Flüssigkeit die Leiterplatte und die Bauteile vollständig benetzt.

3. Nach etwa 2 Stunden Einreiben der Beschichtung im Papierbecher den Becher austauschen, eine neue 2-Stunden-Menge einfüllen und den Vorgang fortsetzen.

4. Bei doppelseitiger Pinselbeschichtung die Platte waagerecht hinlegen, eine Seite streichen, die Oberfläche trocknen lassen und dann die andere Seite streichen (Platte waagerecht hinlegen).

5. Lampenplatinen oder kleine Platinen werden im Allgemeinen mit einem Pinsel beschichtet, während bei großen Platinen vorzugsweise eine Schutzlackieranlage zum Einsatz kommt, wobei für jedes Modell gesonderte Dokumente gelten.

3.3.6 Aushärtung

1. Die Beschichtungslinie verwendet einen Durchlauf-Härtungsofen. Nach dem Beschichten und der Inspektion gelangt der PCBA-Träger über eine Kette zum Aushärten in den Ofen. Die Ofentemperatur und die Aushärtezeit sind gemäß den entsprechenden Dokumenten einzustellen.

2. Passen Sie die Ofenschiene (an die vorherige Schiene) vor dem Anheizen an und stellen Sie die Ofentemperatur und die Kettengeschwindigkeit ein (höhere Geschwindigkeit = kürzere Aushärtungszeit, umgekehrt).

3. Sobald die Leiterplatte den Ofen verlässt, fassen Sie die Kanten des Trägers mit beiden Händen an, legen Sie sie auf einen Transportwagen und schieben Sie sie zur Luftkühlung oder Abkühlung auf Raumtemperatur in einen gut belüfteten Bereich.

4. Tragen Sie beim Öffnen des Ofens oder beim Umgang mit dem Träger Schutzhandschuhe, um Verbrennungen durch hohe Temperaturen zu vermeiden.

3.4 Beschichtungsprüfung, Abnahme und Rückmeldung zu Problemen

1. Nach der PCBA-Beschichtung, dem Aushärten und dem Entfernen der Schutzmaterialien muss der Bediener die geschützten Bereiche auf Verunreinigungen überprüfen. Werden Mängel festgestellt, sind diese beiseitezulegen, zu kennzeichnen und umgehend zu melden.

2. Die fertigen Platinen auf einen Transportwagen laden und zur Montagelinie oder Verpackungslinie bringen.

3.5 Prüfung und Reparatur der Trockenfilmdicke

1. Die Trockenfilmdicke sollte vorzugsweise auf der ausgehärteten und abgekühlten beschichteten Platte mit einem Trockenfilmdickenmessgerät wie folgt geprüft werden:

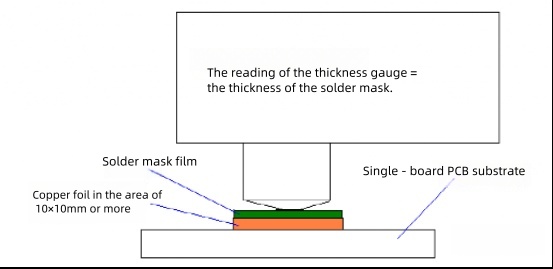

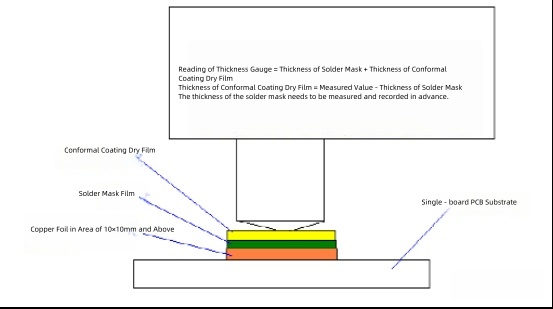

A. Vor dem Beschichten wählen Sie auf der Leiterplatte eine 10 × 10 mm große Fläche der Kupferfolie aus, um die Dicke des grünen Öls zu prüfen und den Wert zu dokumentieren. Da die Lötstoppmaske im Siebdruckverfahren aufgebracht wird, ist die Dicke innerhalb derselben Leiterplattencharge konstant. Führen Sie für jede Charge der Lötstoppmaske Aufzeichnungen über die Schichtdicke, wie in der Abbildung dargestellt.

B. Wählen Sie auf der ausgehärteten und abgekühlten Leiterplatte einen 10 × 10 mm großen Bereich der Kupferfolie aus, um die Dicke des Isoliermaterials (Lötstopplack + Schutzlack) zu prüfen und den Wert zu dokumentieren. Die Dicke des Schutzlacks entspricht diesem Messwert abzüglich der Lötstopplackdicke derselben Leiterplattencharge. Hinweis: Diese Messung entspricht der Dicke der Isolierschicht auf der Kupferfolie, also der Dicke des Grünlacks plus des Schutzlacks. Überschreitet die gemessene Trockenfilmdicke die SOP-Vorgabe, besteht die Gefahr, dass der nasse Schutzlack unbeschichtete Bauteile verunreinigt. Melden Sie dies umgehend dem Maschinenbauingenieur, damit der Spritzpistolenfluss angepasst werden kann. Falls die Maschine durch den zu hohen Fluss unbeschichtete Bauteile verunreinigt hat, reparieren oder ersetzen Sie diese; andernfalls kann die Maschine normale Produkte herstellen.

Wenn die Schichtdicke auf der Leiterplatte nicht gemessen werden kann, legen Sie eine Aluminium-Probenplatte (die oben erwähnte Metallmessplatte) in die mit der PCBA zu besprühende Schale. Nach dem Aushärten und Abkühlen messen Sie die Trockenfilmdicke auf der Aluminiumplatte mit einem Dickenmessgerät.

Anforderungen:

A. Bei Produkten mit hohem Schutzgrad ist gemäß den entsprechenden Dokumenten zu sprühen (im Allgemeinen Schichtdicke >50 Mikron).

B. Für allgemeine Produkte gilt eine Schichtdicke von >30 Mikrometern. Bei manueller Beschichtung ist mindestens alle 4 Stunden, bei automatischer Beschichtung alle 8 Stunden eine Prüfung durchzuführen.

2. Tauchbeschichtung: Die Aluminium-Probenplatte 5 Sekunden lang in die Schutzlackierung eintauchen, anschließend entnehmen und aushärten lassen. Die Trockenfilmdicke auf der Aluminiumplatte unter denselben Bedingungen wie beim Sprühen prüfen.

3. Bürstenbeschichtung: Die Aluminium-Probenplatte wird wie beim normalen Verfahren mit einer Schutzlackierung bestrichen, ausgehärtet und die Trockenfilmdicke geprüft. Dabei gelten die gleichen Anforderungen wie beim Sprühen.

4. Bei der Nassfilmdickenmessung sind große Fehler vorhanden, und serves dient nur als Referenz für die Prozesskontrolle; die Sprühqualität basiert auf der Trockenfilmdicke.

5. Bei Platten, bei denen die Trockenfilmdicke direkt geprüft werden kann, dienen die Plattenprüfdaten als Grundlage.

4.6 Komponentenaustausch und Filmreparatur

Nach dem Beschichten und Aushärten des Films gehen Sie bei Bedarf wie folgt vor, falls Bauteile ausgetauscht werden müssen:

1. Entlöten Sie das Bauteil wie gewohnt mit einem Lötkolben und reinigen Sie anschließend die Umgebung der Lötpads mit einem in Verdünner getauchten Tuch von vergilbenden Substanzen.

2. Falls das Entlöten mit einem Lötkolben schwierig ist, sollte man zunächst die Schutzlackierung auf dem Lötpad mit einem in Verdünner getauchten Wattestäbchen abreiben, um sie teilweise aufzulösen oder zu verdünnen. Anschließend kann man das Bauteil mit einem Lötkolben entlöten und die Umgebung des Lötpads mit einem in Verdünner getauchten Tuch reinigen.

3. Das Ersatzbauteil einlöten.

4. Die Lötstelle mit Beschichtung bestreichen und die Filmoberfläche aushärten lassen.

4.7 Vorsichtsmaßnahmen für die Verwendung von Schutzlackierungen

1. Bei Arbeiten im Beschichtungsraum (an der Beschichtungslinie) sind die Bedienungsanweisungen für die Spritzmaschine, den Ofen und alle anderen Geräte strikt einzuhalten. Führen Sie die erforderlichen Wartungs- und Prüfarbeiten an den Geräten durch und tragen Sie antistatische Handschuhe.

2. Beachten Sie das Mischungsverhältnis von Schutzlack zu Verdünner.

3. Nach dem Auftragen der Schutzlackierung und des Verdünners die Eimerdeckel fest verschließen und an einem belüfteten, schattigen Ort unter 30 °C, fern von offenen Flammen, Stromquellen und elektromagnetischen Störungen lagern. Das Lagerregal muss ordnungsgemäß geerdet sein.

4. Überprüfen Sie vor Gebrauch das Produktionsdatum und verwenden Sie keine abgelaufenen Produkte.

5. Bei Hautkontakt mit der Schutzbeschichtung sofort mit Seife oder Reinigungsmittel abwaschen. Bei Verschlucken sofort einen Arzt aufsuchen. Bei Augenkontakt sofort mit Wasser ausspülen, nicht reiben und umgehend einen Arzt aufsuchen.

6. Nach jeweils 24 Stunden Sprühen den Farbzulaufschlauch der Spritzpistole abziehen und mindestens 10-mal mit einer Dose Verdünner durchspülen, um Verstopfungen durch Aushärtung zu vermeiden. Den Spritzpistolenkopf wöchentlich zerlegen und reinigen, insbesondere Düse und Einstellschrauben. Das Nadelventil nicht zusammen mit anderen Bauteilen reinigen, um Beschädigungen zu vermeiden, und nicht zum Stechen in Gegenstände verwenden. Die Spritzpistole gründlich reinigen, wenn sie länger als 12 Stunden nicht benutzt wurde. Pinsel und Pinsel täglich mit Verdünner reinigen, die überschüssige Flüssigkeit in einem verschlossenen Plastikeimer auffangen und nicht im Hausmüll entsorgen.

7. Alle leeren Farbeimer fest verschließen und an den dafür vorgesehenen Stellen abstellen. Leere Eimer, Farbreste und Abfallflüssigkeiten müssen von einem professionellen Entsorgungsunternehmen entsorgt werden.