Im digitalen Zeitalter spielen LED-Displays in vielfältigen Anwendungen eine Schlüsselrolle. Dieser Artikel konzentriert sich auf TintenstrahldruckerDie Studie untersucht, wie die Technologie Herausforderungen in der Displayentwicklung löst, gleichmäßige Leuchtschichten erzeugt, Synergien mit SMT-Anlagen nutzt und die Kontraste bei COB/SMD-Gehäusen beeinflusst. Außerdem empfiehlt sie führende Inkjet-Werkzeuge und hebt deren Bedeutung für Innovationen im Bereich LED-Displays hervor.

Inhaltsverzeichnis

UmschaltenGrundlagen der Funktionsweise von LED-Anzeigen

Leuchtprinzip von LED-Chips

Eine LED (Leuchtdiode) besteht aus einem Halbleiterchip, üblicherweise aus Verbindungen von Gallium (Ga) mit Arsen (As), Phosphor (P) usw. Beim Anlegen einer Vorwärtsspannung rekombinieren Elektronen und Löcher im Chip und emittieren sichtbares Licht. Unterschiedliche Halbleitermaterialien erzeugen verschiedene Farben; beispielsweise emittiert Galliumarsenidphosphid rotes Licht, während Galliumphosphid grünes Licht erzeugt.

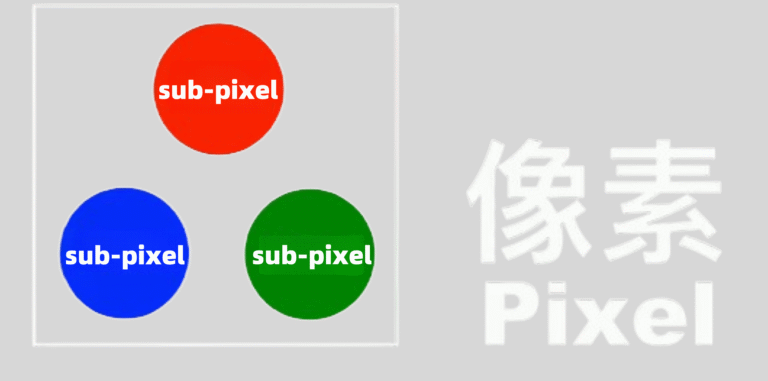

Pixelzusammensetzung und Bilddarstellung

Ein LED-Display besteht aus zahlreichen winzigen Pixeln, die jeweils rote (R), grüne (G) und blaue (B) LED-Chips enthalten und als Miniatur-Lichtquellen fungieren. Diese Pixel sind geordnet auf einer Leiterplatte (PCB) angeordnet, die als “Nervensystem” dient und die LED-Chips über komplexe Schaltkreise mit Strom versorgt und Steuersignale sendet.

Im Betrieb wandelt das Steuerungssystem visuelle Informationen (Bilder, Texte, Videos) in digitale Signale um, die über die Leiterplatte zu den entsprechenden Treiberchips der einzelnen Pixel geleitet werden. Diese Treiberchips regeln präzise die Helligkeit und Aktivierungsdauer der roten, grünen und blauen Chips. Durch die Kombination dieser drei Primärfarben in unterschiedlichen Intensitäten – beispielsweise durch Mischen von Rot und Grün zu Gelb – werden Tausende von Farben erzeugt. Das koordinierte Ansteuern der Pixel führt zu klaren und lebendigen Bildern.

Die Reise der LED: SMT-Ausrüstung treibt das industrielle Wachstum an

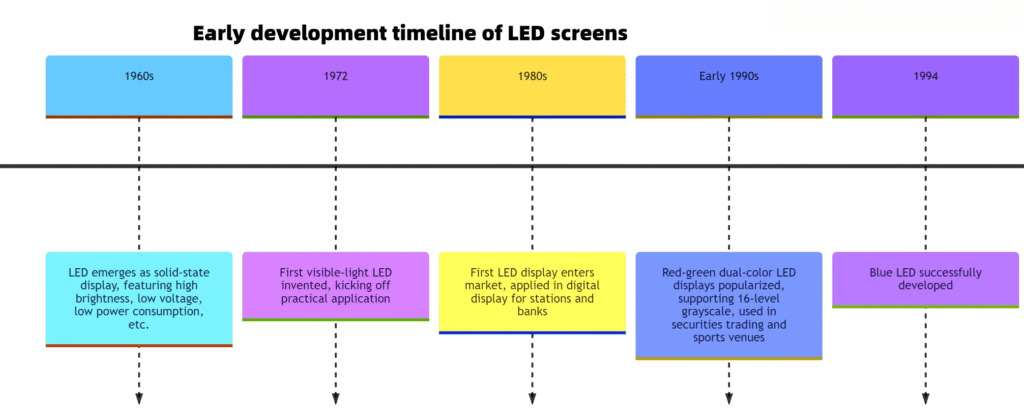

Frühe Erforschung und Entwicklung von LEDs

Anfang des 20. Jahrhunderts erforschten Wissenschaftler die optoelektronischen Eigenschaften von Halbleitern. 1962 erfand Nick Holonyak Jr. von General Electric die erste praktische LED für sichtbares Licht – eine rot emittierende Diode. Mit ihrer geringen Helligkeit und den begrenzten Farboptionen markierte sie den Beginn einer neuen Ära in der Beleuchtungs- und Displaytechnik. Die anfängliche LED-Herstellung, bei der Chips manuell oder halbautomatisch auf Substrate aufgebracht wurden, war ineffizient und die Qualität uneinheitlich.

SMT-Anlagen treiben die LED-Großproduktion voran

Mit dem technologischen Fortschritt und der steigenden Nachfrage konnten traditionelle Produktionsmethoden den industriellen Anforderungen nicht mehr gerecht werden. Die Oberflächenmontagetechnik (SMT) wurde entwickelt und ermöglichte die präzise Platzierung winziger LED-Chips auf Leiterplatten, wodurch die Produktionseffizienz und Produktqualität deutlich verbessert wurden. In einer SMT-Fertigungslinie wird zunächst Lötpaste mittels Siebdruck gleichmäßig auf die Lötpads der Leiterplatte aufgetragen. Anschließend positioniert eine hochpräzise Bestückungsmaschine mit fortschrittlichen Bilderkennungssystemen die LED-Chips mit mikrometergenauer Präzision auf den pastenbeschichteten Pads. Abschließend schmilzt ein Reflow-Ofen die Lötpaste und stellt so die elektrischen und mechanischen Verbindungen zwischen den Chips und der Leiterplatte her. Dieser automatisierte Prozess revolutionierte die LED-Produktion, senkte die Kosten und ermöglichte die breite Anwendung in Beleuchtungs- und Display-Anwendungen.

Gemeinsame Innovation zwischen LED-Displays und SMT-Technologie

Mit der kontinuierlichen Weiterentwicklung der LED-Technologie haben sich LED-Displays etabliert. Die Nachfrage nach kleineren Pixelabständen und höher auflösenden Displays hat Innovationen bei SMT-Anlagen vorangetrieben. So nutzen beispielsweise neue Bestückungsautomaten für Micro-LED-Chips (mit Abmessungen von nur wenigen zehn Mikrometern) fortschrittliche MEMS-Technologie (Mikroelektromechanische Systeme) und präzise Bewegungssteuerungsalgorithmen, um eine schnelle und genaue Chipplatzierung zu gewährleisten. Darüber hinaus hat die KI-gestützte Bilderkennung die Inline-Qualitätsprüfung verbessert und ermöglicht die Echtzeit-Erkennung und -Korrektur von Problemen wie Chipfehlausrichtung oder kalten Lötstellen. Dies sichert eine hohe Produktionsausbeute bei LED-Displays.

COB- vs. SMD-Gehäuse: Prinzipien, Unterschiede und Auswirkungen

SMD-Gehäusetechnologie

Die SMD-Bauweise (Surface Mounted LEDs) beinhaltet das Vorverkapseln von LED-Chips in einzelne kleine LEDs (z. B. die Integration roter, grüner und blauer Chips in eine Kunststoffhalterung), bevor diese mittels SMT auf eine Leiterplatte gelötet werden. Jede LED ist einzeln verkapselt und bildet so separate Leuchteinheiten, die über Lötstellen auf der Leiterplatte befestigt werden, wobei die Lötpads frei liegen.

Vorteile:

- Hohe Auflösung, Unterstützung kleiner Pixelabstände (bis zu 1,2 mm), ideal für hochauflösende Displays.

- Ausgereifte Technologie mit einer gut etablierten Lieferkette, niedrigeren Kosten und einfacher Wartung (einzelne defekte Perlen können ausgetauscht werden).

- Hohe Helligkeit, geeignet für Anwendungen im Innen- und Außenbereich wie Werbetafeln und Bühnenhintergründe.

Nachteile:

- Geringere Stabilität; Lötstellen sind anfällig für äußere Einflüsse, Feuchtigkeit und Staub, was potenziell zu Pixelfehlern führen kann.

- Schlechte Wärmeableitung, da die unabhängige Wulstkonstruktion Wärme an den Verbindungsstellen einschließen kann.

- Sichtbare Pixellücken aus nächster Nähe, insbesondere bei Displays mit größerem Pixelabstand.

Typische Anwendungen:

Gängige LED-Displays (Werbetafeln für den Innen- und Außenbereich, Videowände), Hintergrundbeleuchtung für Unterhaltungselektronik (z. B. Fernseher).

COB-Verpackungstechnologie

COB (Chip-on-Board) integriert mehrere LED-Chips (rot, grün, blau) direkt auf das Leiterplattensubstrat. Anschließend werden sie mit fluoreszierendem Klebstoff und Schutzmaterialien verkapselt, wodurch eine nahtlose Leuchtfläche entsteht. Im Gegensatz zu herkömmlichen Leiterplatten, bei denen keine einzelnen LED-Strukturen vorhanden sind, zeichnet sich COB durch die direkte Verbindung der Chips mit dem Substrat aus. Die gesamte Fläche wird dabei von Schutzmaterialien wie Silikon umhüllt.

Vorteile:

- Hohe Zuverlässigkeit; keine freiliegenden Verbindungsstellen, bietet hervorragende Beständigkeit gegen Staub, Feuchtigkeit und Stöße und eignet sich für raue Umgebungen.

- Überlegene Wärmeableitung, da die Chips in direktem Kontakt mit dem Substrat stehen, was einen schnellen Wärmeaustausch ermöglicht.

- Gleichmäßige Darstellung mit einer durchgehenden, lichtemittierenden Oberfläche, wodurch Pixellücken vermieden und ein flüssiges Seherlebnis ermöglicht wird, insbesondere bei Displays mit kleinem Pixelabstand.

- Lange Lebensdauer bei geringer Pixelfehlerrate und reduzierten Wartungskosten.

- Fähigkeit zur Realisierung extrem kleiner Pixelabstände (z. B. 0,9 mm, 0,7 mm, 0,43 mm).

Nachteile:

- Schwer zu reparieren; bei Fehlern muss oft das gesamte Modul ausgetauscht werden, was die Kosten erhöht.

- Höhere Anfangsinvestitionen aufgrund komplexer Prozesse und einer weniger ausgereiften industriellen Infrastruktur im Vergleich zu SMD.

- Die begrenzte Helligkeit kann durch die Verwendung von Verkapselungsmaterialien beeinträchtigt werden, was eine Optimierung für Szenarien mit hoher Helligkeit erforderlich macht.

Typische Anwendungen:

Hochwertige Indoor-Displays (Konferenzräume, Kommandozentralen), industrielle Anwendungen (Medizin, Sicherheitsüberwachung) und innovative Mini-/Micro-LED-Technologien.

Auswahlhilfe:

- Wählen Sie SMD für budgetbewusste Projekte, Projekte mit hohen Helligkeitsanforderungen oder Szenarien mit einfacher Wartung (z. B. Außenwerbung).

- Entscheiden Sie sich für COB, wenn hohe Stabilität, langfristige Zuverlässigkeit und kleine Displaygrößen Priorität haben (z. B. Konferenzräume, Überwachungszentren).

Herausforderungen bei der LED-Display-Entwicklung: Farbabweichungen bei Displays mit kleinem Pixelabstand

Farbabweichungen bei kleinen und ultrakleinen Pixelabständen

Mit steigenden Anforderungen an die Bildqualität gewinnen LED-Displays mit kleinem Pixelabstand (≤ 2 mm) und ultrakleinem Pixelabstand (≤ 0,9 mm) aufgrund ihrer hohen Auflösung zunehmend an Beliebtheit. Sie stehen jedoch vor einem erheblichen Problem: Farbabweichungen.

Hauptursachen von Farbabweichungen

- Unregelmäßigkeiten der LED-PerlenSelbst innerhalb derselben Produktionscharge variieren LEDs aufgrund von Fertigungstoleranzen in Helligkeit und Farbtemperatur. Bei Displays mit kleinem Pixelabstand verstärken sich diese geringfügigen Unterschiede, was zu Farb- und Helligkeitsschwankungen zwischen benachbarten Pixeln führt. Sowohl COB- als auch SMD-LEDs sind betroffen; die integrierte Bauweise von COB-LEDs konzentriert die Auswirkungen auf ein Modul, während die unabhängigen LEDs von SMD-LEDs den Effekt über den gesamten Bildschirm verteilen.

- Einschränkungen traditioneller MaskenverfahrenFrühe LED-Displays verwendeten schwarze Masken auf Leiterplatten, um Lichtlücken zu blockieren und den Kontrast zu verbessern. Bei Displays mit kleinem und ultrakleinem Pixelabstand stößt die herkömmliche Maskenfertigung an ihre Grenzen, da die erforderlichen Präzisionsanforderungen oft nicht erfüllt werden. Die Herstellung feiner Strukturen für winzige Pixelabstände und die präzise Ausrichtung mit den Kontaktflächen sind anspruchsvoll und führen zu schlechter Lichtabschirmung, erhöhter Lichtstreuung und verstärkten Farbunterschieden. Die integrierte Bauweise von COB-Displays schränkt die Anpassungsfähigkeit herkömmlicher Masken ein, während SMD-Displays trotz besserer Einstellbarkeit bei kleinen Pixelabständen ebenfalls mit Präzisionsproblemen zu kämpfen haben.

- Wärmeableitung und AnsteuerschaltungseffekteEine hohe Leiterbahndichte in Displays mit kleinem Rastermaß führt zu konzentrierter Wärme. Unzureichende Wärmeableitung kann Farbverschiebungen verursachen, da sich verschiedene Bereiche des Displays ungleichmäßig erwärmen. Abweichungen in den Ansteuerschaltungen können ebenfalls zu inkonsistenten Ansteuerströmen führen und somit die Helligkeit und Farbe der Leiterbahnen beeinträchtigen. COB-Displays, bei denen die Chips direkt auf der Leiterplatte angebracht sind, weisen zwar einen kürzeren theoretischen Wärmeableitungsweg auf, erfordern jedoch aufwendige Leiterplatten-Kühlkonzepte. SMD-Displays, bei denen die Leiterbahnen über Halterungen verbunden sind, haben einen komplexeren Wärmeableitungsweg. Beide Verfahren erfordern eine sorgfältige Optimierung, um Farbabweichungen zu minimieren.

Manuelle Hintergrundmaske insertion

Dosiermaschinen-Einspritztechnologie zur Minderung von Farbfehlern in LED-Displays

Arbeitsprinzip

Präzises Aufsprühen von schwarzer oder farbiger Tinte auf die Leiterplatte von LED-Displays oder zwischen die Pixel. Bei COB-Modulen erzeugt das grafische Tintenstrahlverfahren virtuelle Masken zwischen den Pixeln, wodurch Farbunterschiede zwischen den Modulen deutlich reduziert und der Displaykontrast verbessert werden.

Lösungen

1. Hintergrundmaskierung

Funktion: Deckt die Grundfarbe der Leiterplatte ab, die häufig zu uneinheitlichen Farbtönen auf großen Bildschirmen führt.

Umsetzung: Spezielle Tinten werden mit Hilfe von Dosier-/Tintenstrahlgeräten auf die Leiterplatte gesprüht, um eine gleichmäßige Tintenfarbe zu gewährleisten und Farbabweichungen zu minimieren, die durch die Grundfarbe der Leiterplatte und deren Einfluss auf die LED-Emission entstehen können.

2. Integrierte Maskenbildung

Funktion: Erzeugt eine integrierte Maske zwischen den Pixeleinheiten von LED-Displays, insbesondere für COB-Gehäuse.

Wirkung: Gleicht Nahtstellen und Farbunterschiede zwischen COB-Modulen aus, verhindert Übersprechen zwischen Pixeln und erzielt eine gleichmäßige Farbkonsistenz auf dem gesamten Display.

Technische Hinweise

UV-härtende Tinten mit hoher Lichtabsorption (≥99,51 bei 450-700 nm) werden typischerweise verwendet, um Kontrast und Farbgleichmäßigkeit zu optimieren.

Ausrüstungsempfehlungen

Klicken Sie auf den Link, um mehr über die Ausrüstung zu erfahren:Hochgeschwindigkeits-Präzisionsdosiermaschine D450S: Kernausrüstung zur Behebung von Farbunterschieden bei LED-Displays

Tintenstrahldruck in der LED-Fertigung

Bei der Entwicklung von LED-Displays zählen folgende Punkte zu den wichtigsten Herausforderungen: ultraschmale Pixelabstände (z. B. P1,2/P0,9), präzise Mehrschichtbeschichtung, Und Anpassung komplexer gekrümmter Oberflächen:

- Herausforderung extrem schmales SpielfeldDie Tintenstrahltechnologie zur Dosierung adressiert das Problem der “ungleichmäßigen Klebstoffverteilung und Kurzschlussrisiken” zwischen eng beieinander liegenden LED-Chips durch Tröpfchenkontrolle im Mikrometerbereich (10–50 μm Tröpfchengröße). Bei der COB-Verpackung verhindert präzises Tintenstrahlverfahren das Überlaufen des Klebstoffs auf die Elektroden und verbessert so die Lichtgleichmäßigkeit.

- MehrschichtbeschichtungFür OLED-/Mini-LED-Strukturen (emittierende Schichten, dielektrische Schichten) ermöglicht die Tintenstrahltechnologie Stapelung mehrerer Materialien und Schichten unterschiedlicher Dicke (z. B. zuerst die emittierende Tinte, dann die dielektrische Isolation), wodurch Probleme wie “Dickenvariationen und Farbmischung zwischen den Schichten” bei der herkömmlichen Rakelbeschichtung vermieden und die Farbreinheit sichergestellt werden.

- Anpassung an gekrümmte OberflächenBei flexiblen/unregelmäßigen Displays passt sich das berührungslose Tintenstrahlverfahren an Höhenunterschiede der Oberfläche an und ersetzt die traditionelle Nadeldosierung, die anfällig für “Kratzer und Auslaufen” ist. Dadurch erweitern sich die Gestaltungsmöglichkeiten (z. B. gebogene Bildschirme in der Automobilindustrie, Wearables).

Die Gleichmäßigkeit der lichtemittierenden Schichten beeinflusst direkt die Helligkeitskonsistenz des Displays. Durch die Verwendung von Tintenstrahltechnologie werden bahnbrechende Fortschritte erzielt. präzise Tintensteuerung + intelligente Prozesse:

- TintendispersionskontrolleNutzung piezoelektrische Ventile für präzise Tintenzufuhr (Wiederholgenauigkeit der Positionierung ±0,02 mm), gewährleistet ein gleichmäßiges Tropfenvolumen und eine gleichmäßige Platzierung von emittierenden Materialien (z. B. Phosphorkleber, Quantenpunkt-Tinte) und eliminiert “helle/dunkle Flecken”, die durch eine ungleichmäßige Verteilung verursacht werden.

- Synergie zwischen Trocknung und AushärtungNach dem Tintenstrahldruck, zonales temperaturkontrolliertes Glühen (z. B. 80 °C Vorbacken + 120 °C vollständige Aushärtung) behebt Probleme wie “Schrumpfung und Verschiebung der Lichtemission” aufgrund ungleichmäßiger Trocknung und gewährleistet so eine gleichmäßige Mikrostruktur für eine stabile Helligkeit.

- Konsistenz vom Rand bis zur Mitte: Sichtgesteuerte Positionierung passt die Tintenstrahlparameter dynamisch an (z. B. wird das Tintenvolumen am Rand erhöht, um die Substratreflexion auszugleichen), wodurch eine gleichmäßige Dicke und Materialkonzentration über den gesamten Bildschirm gewährleistet und “Mitte-hell, Rand-dunkel”-Effekte vermieden werden.

SMT-Fertigungslinien zielen auf eine nahtlose Automatisierung der Prozesse “Bestückung, Dosieren, Löten und Prüfen” ab. Die Dosier-Tintenstrahltechnologie trägt dazu bei durch:

- Zeitliche und präzise SynchronisierungTintenstrahlsysteme lassen sich über folgende Wege in Bestückungsautomaten integrieren: PLC-Kommunikation, wodurch das Auftragen von Klebstoff entlang vorprogrammierter Pfade (z. B. Verstärkung von Leiterplattenpads) mit einer Genauigkeit von ±20μm nach der Bauteilplatzierung initiiert wird, wodurch durch menschliche Fehler verursachte Fehlausrichtungen minimiert werden.

- Datenvernetzung und Rückverfolgbarkeit: Tintenstrahlparameter (Volumen, Position, Geschwindigkeit) werden mit SMT-Daten (Komponenteninformationen, Lötprofile) integriert und bilden so ein vollständige Datenkette. Bei fehlerhaften Chargen ermöglicht die Analyse von Volumenanomalien im Tintenstrahldrucker eine schnelle Ursachenforschung.

- Flexible ProduktionsanpassungUnterstützung für schnelle Produktwechsel (Softwaregesteuerte Programmumschaltung) arbeitet mit SMT-Zuführsystemen zusammen, um in weniger als 10 Minuten zwischen großformatigen und schmalen Displays umzuschalten und so die Produktion von Kleinserien mit unterschiedlichen Varianten zu optimieren.