Lösungen

Haichen SMT-Lösungen

Maßgeschneiderte SMT/THT/Beschichtungs-/Montagelösungen für Ihren Erfolg

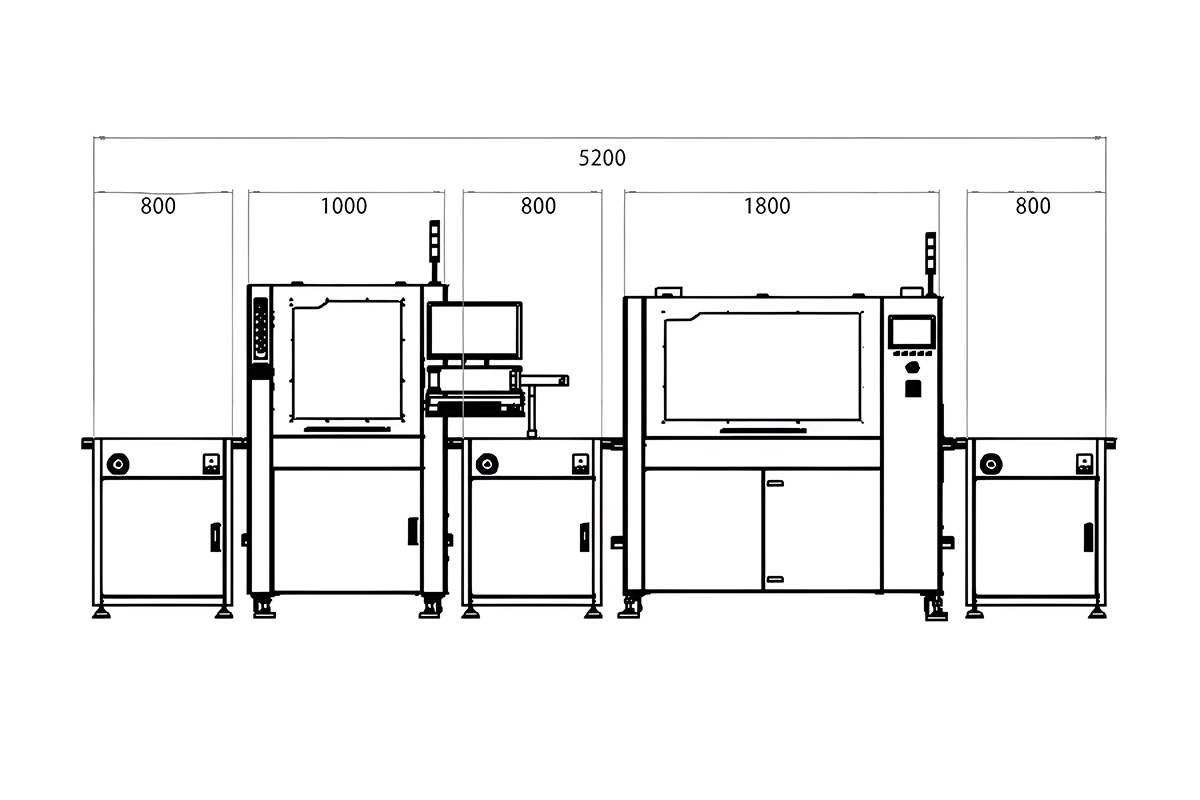

Kostensparende Ein-Mann-Bedienung: Selektive Schutzlackieranlage

-Steigern Sie die Produktivität um 40% bei minimalem Arbeitsaufwand und niedrigsten Kosten!

-1024x510.png)

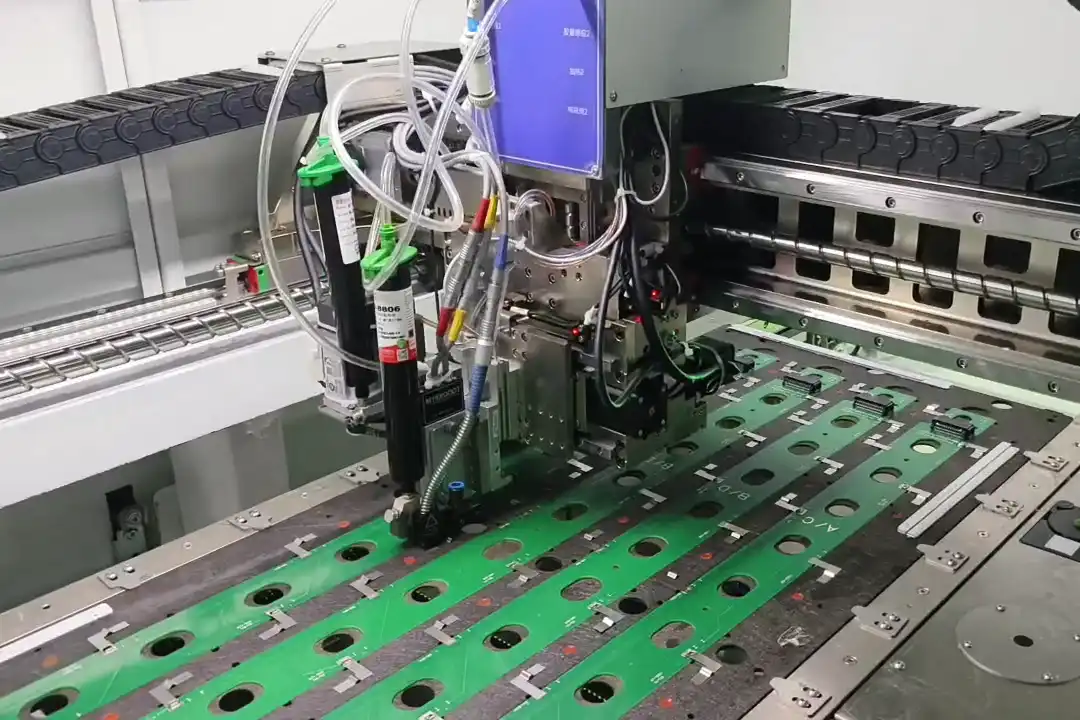

Dreharbeiten vor Ort im Werk des Kunden

Es dauert nur $21,000 Sichern Sie sich diese vollautomatische Beschichtungsanlage! (Standardkonfiguration)

Arbeitsablauf einer Einmann-Beschichtungslinie:

Der Bediener legt gestapelte Leiterplatten in das Einzugsfach des Loaders, und der Loader führt sie automatisch der Produktionslinie zu.

Maschine für selektive Schutzbeschichtung bringt eine Schutzlackierung auf bestimmte Bereiche von Leiterplatten auf der Grundlage vorprogrammierter Muster auf.

Führt Echtzeit-Qualitätsprüfungen durch, um Beschichtungsfehler zu identifizieren→

UV-Härtungsofen Härtet die Schutzlackierung mittels ultraviolettem (UV-)Licht →

Entnimmt automatisch fertige Leiterplatten von der Linie und stapelt sie (Fertigstellung)

1. Programmieren und testen Sie den Beschichtungspfad auf Genauigkeit (innerhalb von 20 Minuten).

2. Leiterplatten in den Loader einlegen (30 Sekunden).

3. Entladen der fertigen Platinen aus dem Entlader (1 Min.).

Die Anlage zur Schutzlackierung erzielt Wettbewerbsvorteile in Bezug auf Effizienz, Qualität und Kosten durch folgende Merkmale:

Produktionseffizienz

Hoher AutomatisierungsgradMinimaler manueller Eingriff (beschränkt auf Be- und Entladen);

Mäßige nahtlose Integration zwischen den Geräten (nur vorübergehende Unterbrechung während des Beschichtungsprozesses).

Qualitätskontrolle

Hohe ProzesspräzisionPfadgenauigkeit (Wiederholgenauigkeit ±0,02 mm), gleichmäßige Schichtdicke (entspricht dem IPC-A-610-Standard);

RückverfolgbarkeitDie Produktionslinie kann in MES-Systeme integriert werden, um Beschichtungsparameter (z. B. Zeit, Druck), Inspektionsdaten, Bedienerinformationen usw. aufzuzeichnen und so eine vollständige Rückverfolgbarkeit des Prozesses zu ermöglichen.

Kostenoptimierung

ArbeitskostenIm Vergleich zu herkömmlichen manuellen Beschichtungsanlagen spart diese Lösung Arbeitskräfte (1 Bediener statt 3–5 Bediener) und erfordert geringere Qualifikationsanforderungen (leicht zu erlernende Programmierung; keine speziellen Vorkenntnisse erforderlich);

MaterialkostenVerbesserte Beschichtungsausnutzung (Präzisionsbeschichtung reduziert den Materialverbrauch um 301 TP8T);

WartungskostenNiedrige Ausfallrate der Geräte (lange mittlere Betriebsdauer zwischen Ausfällen), Verbrauchsmaterialien müssen alle 6 Monate ausgetauscht werden, und es gibt einen schnellen Kundendienst (24-Stunden-Fernreaktion).

Flexibilität und Anpassungsfähigkeit

ProduktkompatibilitätSchneller Produktwechsel (Wechselzeit <30 Minuten), kompatibel mit einer breiten Palette von PCBA-Größen (50 mm × 50 mm bis 450 mm × 450 mm) und verschiedenen Beschichtungen (Acryl/Silikon/Urethan);

Skalierbarkeit: Unterstützt modulare Erweiterungen (z. B. AOI-Inspektion, Inline-Nachbearbeitungsstationen, zusätzliche Ventile, CCD-Vision-Kameras, laser-Höhenmessung, Werkstückheizmodule usw.), um zukünftigen Kapazitäts- oder Prozessanforderungen gerecht zu werden.

Sicherheit und Konformität

BetriebssicherheitDie Ausrüstung umfasst Sicherheitsmerkmale wie UV-Schutz im Härteofen, Lösungsmittelleckagealarme in der Beschichtungsanlage und EMV-Verträglichkeit, um Störungen mit umliegenden Geräten zu vermeiden.

Diese Produktionslinie reduziert den Personalaufwand durch automatisiertes Be- und Entladen mittels Be- und Entladeeinheiten auf nur einen Bediener und spart so im Vergleich zu herkömmlichen Linien 2–4 Arbeitsplätze ein. Die Positioniergenauigkeit der Selektivbeschichtungsanlage von ±0,02 mm verbessert die Beschichtungsausnutzung um 401T8T und reduziert Unter- und Überlackierungsfehler um 601T8T. Der UV-Härtungsofen ermöglicht eine schnelle Aushärtung in nur einer Minute, wodurch die Zykluszeit pro Leiterplatte auf wenige Sekunden verkürzt und die Produktionskapazität um 401T8T erhöht wird. Dies führt zu einem Wettbewerbsvorteil hinsichtlich Effizienz, Qualität und Kosten.

Unser Prozess - Wie wir mit Ihnen arbeiten

Konsultation

Wir beginnen damit, Ihre Produktionsanforderungen, Herausforderungen und Ziele zu verstehen. Unsere Experten arbeiten eng mit Ihnen zusammen, um Ihre aktuellen Prozesse zu bewerten und Verbesserungsmöglichkeiten zu ermitteln.

Lösung Design

Auf der Grundlage Ihrer Anforderungen entwerfen wir eine maßgeschneiderte Lösung, die den richtigen Mix aus Haichen SMT-Anlagen und Technologien beinhaltet. Wir stellen sicher, dass die vorgeschlagene Lösung mit Ihren Produktionszielen und Ihrem Budget übereinstimmt.

Umsetzung

Unser Team unterstützt Sie während des gesamten Installationsprozesses mit Vor-Ort-Hilfe, Schulungen und Integrationssupport. Wir sorgen dafür, dass Ihre neuen Geräte reibungslos in Betrieb genommen werden und die Ausfallzeiten minimiert werden.

Laufende Unterstützung

Unser Engagement endet nicht mit der Installation. Wir bieten fortlaufenden technischen Support, Wartung services und Schulungen, um sicherzustellen, dass Ihre Produktionslinie auch weiterhin mit Spitzenleistung arbeitet.

Warum Haichen wählen

Wir bei Haichen SMT wissen, dass die Wahl des richtigen Partners für SMT-Anlagen entscheidend für Ihren Produktionserfolg ist. Als leading-Anbieter von PCB-Beschichtungs- und Dosierlösungen kombinieren wir technisches Know-how mit kundenorientiertem service, um einen außergewöhnlichen Wert zu liefern.

Fachwissen

Dank unserer jahrzehntelangen Erfahrung in der SMT-Industrie kennen wir die Herausforderungen, mit denen Leiterplattenhersteller konfrontiert sind.

Qualitätsgarantie

Als ISO-zertifiziertes Unternehmen halten wir uns an die höchsten Qualitätsstandards, vom Produktdesign über die Herstellung bis hin zum Kundendienst.

Innovation

Wir sind bestrebt, den Branchentrends immer einen Schritt voraus zu sein und innovative Produkte zu liefern, die unseren Kunden lead in einem wettbewerbsintensiven Markt helfen.